Корректирующие и предупреждающие действия - Corrective and preventive action

Корректирующие и предупреждающие действия (CAPA или просто корректирующее действие) состоит из улучшений процессов организации, направленных на устранение причин несоответствия или другие нежелательные ситуации. Обычно это набор действий, которые законы или нормативные акты требуют от организации при производстве, документации, процедурах или системах для исправления и устранения повторяющегося несоответствия. Несоответствие выявляется после систематической оценки и анализа основной причины несоответствия. Несоответствие может представлять собой жалобу рынка или клиента, отказ оборудования или системы менеджмента качества или неправильное толкование письменных инструкций по выполнению работ. Корректирующие и предупреждающие действия разрабатываются командой, которая включает персонал по обеспечению качества и персонал, задействованный в фактической точке наблюдения за несоответствием. Его необходимо систематически применять и соблюдать, чтобы исключить дальнейшее повторение таких несоответствий. Фреймворк 8D можно использовать как эффективный метод структурирования CAPA.[1]

Корректирующее действие: действие, предпринимаемое для устранения причин несоответствий или других нежелательных ситуаций, чтобы предотвратить повторение. Предупреждающее действие: действие, предпринимаемое для предотвращения возникновения таких несоответствий, как правило, в результате анализа рисков.

На определенных рынках и в некоторых отраслях CAPA может требоваться как часть системы менеджмента качества, например, в сфере производства медицинских изделий и фармацевтики в США. В этом случае несоблюдение правил обращения с CAPA считается нарушением федеральных нормативных требований США в отношении надлежащей производственной практики. Как следствие, лекарство или медицинское устройство можно назвать фальсифицированным или некондиционным, если компания не провела расследования, регистрации и анализа основной причины несоответствия и не смогла разработать и внедрить эффективный CAPA.[2]

CAPA используется для улучшения процессов организации и часто применяется для устранения причин несоответствий или других нежелательных ситуаций.[3] CAPA - это концепция внутри хорошая производственная практика (GMP), Анализ рисков и критических контрольных точек /Анализ опасностей и превентивный контроль на основе рисков (HACCP /HARPC ) и многочисленные ISO стандарты ведения бизнеса. Основное внимание уделяется систематическому исследованию Коренные причины выявленных проблем или выявленных риски в попытке предотвратить их повторение (для корректирующих действий) или предотвратить возникновение (для предупреждающих действий).

Корректирующие действия выполняются в ответ на жалобы клиентов, неприемлемые уровни несоответствия продукции, проблемы, выявленные во время внутренняя ревизия, а также неблагоприятные или нестабильные тенденции в мониторинге продукции и процессов, которые могут быть определены Статистическое управление процессами (SPC). Предупреждающие действия выполняются в ответ на выявление потенциальных источников несоответствия.

Для обеспечения эффективности корректирующих и предупреждающих действий решающее значение имеет систематическое исследование коренных причин сбоя. CAPA является частью общей система менеджмента качества (QMS).

Концепции

- Четко определенные источники данных, которые определяют проблемы, которые необходимо исследовать

- Анализ причин который определяет причину несоответствия или отклонения и предлагает корректирующие действия

Распространенное заблуждение состоит в том, что цель превентивных действий - предотвратить возникновение аналогичной потенциальной проблемы. Этот процесс все часть корректирующих действий, потому что это процесс определения таких сходств, которые должны иметь место в случае несоответствия.

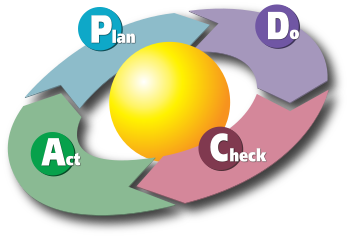

Превентивные действия - это любая проактивная методика, используемая для определения потенциал несоответствия до того, как они возникнут, и гарантировать, что они не возникнут (включая, например, профилактическое обслуживание, анализ со стороны руководства или другие распространенные формы предотвращения рисков). Корректирующие и предупреждающие действия включают этапы расследования, действия, проверки и дальнейших действий. Видно, что оба вписываются в PDCA (планировать-делать-проверять-действовать), как определено циклом Деминга-Шухарта.

Расследование основной причины может сделать вывод о том, что никаких корректирующих или предупреждающих действий не требуется, и, кроме того, может предложить простые исправления проблемы без идентифицированной системной основной причины. Когда несколько расследований заканчиваются отсутствием корректирующих действий, может быть сгенерирована новая формулировка проблемы с расширенным объемом и проведено более тщательное исследование основной причины.

Осуществление корректирующих и предупреждающих действий - это путь к улучшению и повышению эффективности систем менеджмента качества. Корректирующие действия - это не что иное, как действия, основанные на выявлении проблемы. Проблема или несоответствие могут быть выявлены внутри компании с помощью предложений персонала, анализа со стороны руководства, анализа документов или внутреннего аудита. Внешние способы поиска первопричины проблемы могут включать жалобы и предложения клиентов; отказы клиентов; несоответствия, выявленные в ходе аудита клиентов или сторонних организаций; рекомендации аудиторов.

Основная причина - это идентификация источника проблемы, когда человек (люди), система, процесс или внешний фактор идентифицируются как причина несоответствия. Анализ первопричин можно выполнить с помощью 5 почему или другие методы, например ан Диаграмма Исикавы.

Коррекция - это действие по устранению обнаруженного несоответствия.[5]

Предупреждающие действия включают в себя прогнозирование проблем и попытки избежать их возникновения (отказоустойчивые) посредством самостоятельных действий и анализа, относящегося к процессам или продуктам. Это может быть инициировано с помощью активного участия сотрудников и рабочих через группы по улучшению, встречи по улучшению, возможности для улучшения во время внутреннего аудита, анализ со стороны руководства, отзывы клиентов и определение собственных целей, количественно выраженных с точки зрения роста бизнеса, уменьшения количества отказов, использования оборудование эффективно и т. д.

Медицинское оборудование и соответствие FDA

Чтобы соответствовать США Управление по контролю за продуктами и лекарствами Кодекс FDA 21 CFR 820.100[6] Производители медицинского оборудования должны внедрить процесс CAPA в свою систему менеджмента качества. Эта часть системы может быть бумажной или цифровой, но это то, что требуется во время посещения FDA.[7] В 2015 году было обнаружено более 450 проблем с системами CAPA для производителей медицинского оборудования. Чтобы иметь систему QMS, совместимую с FDA, требовалась способность фиксировать, анализировать, утверждать, контролировать и извлекать процессы с обратной связью.[8]

Примеры корректирующих действий

- Проверка ошибок

- Видимая или звуковая сигнализация

- Редизайн процесса

- Редизайн продукта

- Обучение персонала или улучшение или модификация существующих программ обучения

- Улучшения в поддержание графики

- Улучшения в транспортировке или хранении материалов

В некоторых случаях для полного устранения проблемы может потребоваться сочетание таких действий.

Смотрите также

- Восемь дисциплин Решение проблем

- Хорошая практика документации

- Надлежащая производственная практика

- Надлежащая практика автоматизированного производства (GAMP)

Рекомендации

- ^ Прюитт, В. Фрейзер (май 2019 г.). «Дисциплинированный подход». asq.org. Получено 31 октября 2019.

- ^ «Руководство по корректирующим и превентивным действиям для фармацевтической промышленности». Получено 2016-12-30.

- ^ Система менеджмента качества ISO 9000 - Основы и словарь. ISO. 2005 г.

- ^ «Первый шаг с PDCA». 2 февраля 2009 г. Архивировано с оригинал 12 августа 2011 г.. Получено 17 марта 2011.

- ^ ISO 9000: 2015 (3.12.3)

- ^ "CFR - Свод федеральных правил, раздел 21". www.accessdata.fda.gov. Получено 2016-05-20.

- ^ «Нужен ли вашему процессу CAPA CAPA?». СОЛАБС. Получено 2016-08-29.

- ^ «Руководство для отрасли - фармацевтическая система качества Q10» (PDF). www.fda.gov. Получено 2016-08-29.