Подборщик и установка - Pick-and-place machine

Эта статья поднимает множество проблем. Пожалуйста помоги Улучши это или обсудите эти вопросы на страница обсуждения. (Узнайте, как и когда удалить эти сообщения-шаблоны) (Узнайте, как и когда удалить этот шаблон сообщения)

|

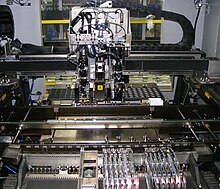

Системы размещения компонентов SMT (технология поверхностного монтажа), обычно называемый подборщики или P&P, являются робот машины, которые используются для размещения устройства для поверхностного монтажа (SMD) на печатная плата (Печатная плата). Они используются для высокоскоростной и высокоточной установки широкого спектра электронных компонентов, таких как конденсаторы, резисторы, интегральные схемы на печатные платы, которые, в свою очередь, используются в компьютеры, бытовая электроника, а также промышленное, медицинское, автомобильное, военное и телекоммуникационное оборудование. Подобное оборудование существует для сквозное отверстие составные части.[1][2]Этот тип оборудования иногда также используется для упаковки микрочипов методом перевернутого кристалла.

История

1980-е и 1991 годы

В это время на типичной сборочной линии SMT использовались два разных типа машин для подбора и установки (P&P), установленных последовательно.

Незаполненный картон загружали в машину для быстрой укладки. Эти машины, иногда называемые чип-шутеры, размещайте в основном низкопрецизионные простые компоненты корпуса, такие как резисторы и конденсаторы. Эти высокоскоростные машины P&P были построены на основе одинарной башни, на которой можно было разместить до двух десятков станций. Когда револьверная головка вращается, станции, проходящие позади машины, собирают детали с ленточных питателей, установленных на движущейся каретке. Когда станция движется вокруг турели, она проходит через оптическую станцию, которая вычисляет угол, под которым деталь была поднята, что позволяет машине компенсировать снос. Затем, когда станция достигает передней части турели, доска перемещается в правильное положение, сопло вращается, чтобы поместить деталь в правильную угловую ориентацию, и деталь помещается на доску. Обычные стружколомы в оптимальных условиях могут размещать до 53000 деталей в час, или почти 15 деталей в секунду.[нужна цитата ]

Поскольку перемещается печатная плата, а не револьверная головка, таким образом можно размещать только легкие детали, которые не будут раскачиваться при резком движении печатной платы.

От высокоскоростной машины доска переходит в машину для точной укладки. Эти машины для захвата и размещения часто используют камеры проверки высокого разрешения и системы точной настройки с помощью высокоточных линейных энкодеров на каждой оси, чтобы размещать детали более точно, чем в высокоскоростных машинах. Кроме того, прецизионные установочные машины способны работать с более крупными деталями или деталями неправильной формы, такими как интегральные схемы большого размера или упакованные катушки индуктивности и подстроечные элементы. В отличие от быстрых россыпей, точные россыпи обычно не используют сопла, устанавливаемые на револьверной головке, а вместо этого полагаются на подвижную головку, поддерживаемую порталом. В основе этих прецизионных россыпей лежат установочные головки с относительно небольшим количеством захватывающих сопел. Голова иногда имеет лазерный идентификатор, который сканирует отражающий маркер на печатной плате, чтобы ориентировать голову на доску. Детали берутся из ленточных питателей или лотков, сканируются камерой (на некоторых машинах) и затем помещаются в нужное положение на доске. Некоторые машины также центрируют детали на головке двумя рычагами, которые находятся близко к центру детали; затем голова поворачивается на 90 градусов, и руки снова закрываются, чтобы снова центрировать деталь. Погрешность для некоторых компонентов во многих случаях составляет менее половины миллиметра (менее 0,02 дюйма). Этот процесс немного медленнее, чем быстрое размещение, что требует тщательной балансировки линии при настройке работы, чтобы машина для точной укладки не превратилась в производство. горлышко бутылки.[нужна цитата ]

2000, чтобы представить

Из-за огромной стоимости наличия двух отдельных машин для размещения деталей, ограничений скорости стружки чипов и негибкости машин производители электронных компонентов отказались от этой техники. Чтобы преодолеть эти ограничения, они перешли к универсальным модульным, многоголовым и многопортовым машинам, в которых головы можно было быстро менять на разные модули в зависимости от производимого продукта, на машины с несколькими мини-турелями, способными размещать все спектр компонентов с теоретической скоростью 136 000 компонентов в час. Самые быстрые машины могут иметь скорость до 200 000 CPH (компонентов в час).[3]

2010 г.

Эта секция содержит контент, который написан как Реклама. (Июнь 2016) (Узнайте, как и когда удалить этот шаблон сообщения) |

Замена головок на бортовых установочных машинах потребовала большего количества головок и соответствующих запасных частей для разных головок, чтобы минимизировать время простоя. Машины для размещения имеют универсальную головку, которая может размещать компоненты размером от 01005 до 50 мм × 40 мм. В дополнение к этому появилась новая концепция, в которой пользователь мог позаимствовать производительность в периоды пиковой нагрузки. отраслевой подход в наши дни с большим вниманием к программным приложениям для процесса. С новыми приложениями, такими как POP и размещение пластин на подложке, отрасль выходит за рамки обычного размещения компонентов. Потребности пользователей SMT сильно различаются. Для многих высокоскоростные машины не подходят из-за стоимости и скорости. В связи с недавними изменениями в экономическом климате потребность в размещении SMT фокусируется на универсальности машины для работы с короткими партиями и быстрой переналадкой.[нужна цитата ] Это означает, что более дешевые машины с системами технического зрения являются доступным вариантом для пользователей SMT. Машины низкого и среднего класса пользуются большим количеством пользователей, чем сверхбыстрые системы размещения.[нужна цитата ]

Производители машин для захвата и размещения SMT включают:

- Юки

- Fuji

- Panasonic

- Yamaha (купил I-Pulse[4])

- Прецизионное оборудование Hanwha (ранее Samsung Techwin, а позже Hanwha Techwin)

- Кулике и Соффа (K&S) (бывший Philips, а затем Assembleon)

- Sony (сейчас Juki[5])

- Asm Siplace (бывший Siemens)

- Универсальные инструменты

- Микроник

- Europlacer

- НЕОДЕН

- Essemtec

- Нордсон (Купил Дима[6])

- Hitachi (бывший Sanyo,[7] Подразделение SMT продано Yamaha[8])

- ДДМ Новастар

Операция

Оборудование для размещения является частью более крупной общей машины, которая выполняет определенные запрограммированные шаги для создания Сборка печатной платы.Несколько подсистем работают вместе, чтобы подбирать и правильно место компоненты на печатную плату. в этих системах обычно используются пневматические присоски, прикрепленный к плоттер -подобное устройство, позволяющее точно манипулировать чашкой в трех измерениях. Кроме того, каждое сопло можно вращать независимо.

Компонентные каналы

Компоненты для поверхностного монтажа размещаются вдоль передней (и часто задней) стороны машины. Большинство компонентов поставляется на бумажной или пластиковой ленте в катушках с лентой, которые загружаются в питатели, установленные на машине. Больше интегральные схемы (ИС) иногда поставляются в виде лотков, уложенных друг на друга в отсеке. Чаще всего микросхемы поставляются в виде лент, а не лотков или палочек. Усовершенствования в технологии подачи означают, что формат ленты становится предпочтительным методом представления деталей на машине SMT.

Ранние питающие головки были намного крупнее, и в результате они не были предназначены для использования в качестве мобильной части системы. Скорее, сама печатная плата была установлена на движущейся платформе, которая выровняла области платы, предназначенные для заполнения, с головкой питателя выше.[9]

Конвейерная лента

Посередине машины проходит конвейерная лента, по которой движутся пустые печатные платы, и печатная плата. зажим в центре машины. Печатная плата зажимается, и сопла захватывают отдельные компоненты из питателей / лотков, вращают их в правильную ориентацию и затем с высокой точностью помещают их на соответствующие площадки на печатной плате. Высокопроизводительные машины могут иметь несколько конвейеров для одновременного производства нескольких одинаковых или разных видов продукции.

Осмотр

Деталь переносится от устройств подачи деталей по обе стороны от конвейерной ленты к печатной плате, это сфотографировано снизу. Его силуэт осмотрел чтобы увидеть, повреждена ли она или отсутствует (не была поднята), а неизбежные ошибки регистрации при захвате измеряются и компенсируются при установке детали. Например, если деталь была смещена на 0,25 мм и повернута на 10 ° при поднятии, головка захвата отрегулирует положение размещения, чтобы разместить деталь в правильном месте. Некоторые машины имеют эти оптические системы на манипуляторе робота и могут выполнять оптические расчеты без потери времени, тем самым достигая более низкого коэффициента снижения характеристик. Высококачественные оптические системы, установленные на головках, также могут использоваться для захвата деталей нестандартных введите компоненты и сохраните их в базе данных для использования в будущем. В дополнение к этому, расширенное программное обеспечение доступно для мониторинга базы данных производства и взаимосвязей - от производственного цеха до базы данных цепочки поставок - в режиме реального времени. ASM предоставляет дополнительную функцию для повышения точности при размещении светодиодных компонентов на высокопроизводительном продукте, где в оптическом центре светодиода имеет решающее значение, а не рассчитанный механический центр, основанный на структуре выводов компонента. Специальная система камер измеряет как физический, так и оптический центр и вносит необходимые корректировки перед размещением.

Отдельная камера на съемках головы. реперные знаки на печатной плате, чтобы точно измерить его положение на конвейерной ленте. Две реперные метки, измеряемые в двух измерениях каждая, обычно размещенные по диагонали, позволяют ориентироваться печатной плате и тепловое расширение быть измеренным и компенсированным. Некоторые машины также могут измерять сдвиг печатной платы, измеряя третью реперную метку на печатной плате.

Вариации

Чтобы свести к минимуму расстояние, на которое должен перемещаться портал захвата, обычно используется несколько форсунок с отдельным вертикальным перемещением на одном портале. Он может подобрать несколько деталей за один проход к кормушкам. Кроме того, передовое программное обеспечение в машинах нового поколения позволяет различным роботизированным головкам работать независимо друг от друга для дальнейшего увеличения производительности.

Компоненты могут быть временно приклеены к печатной плате влажным паяльная паста сам или с помощью небольших капель отдельного клей, наносится с помощью машины для дозирования клея, которая может быть встроена в машину для захвата и размещения. Клей добавляется перед размещением компонентов. Он подается через форсунки или с помощью струйного дозатора. Струйное дозирование дозирует материал, стреляя в цель, которой в данном случае является монтажная плата.

Рекомендации

- ^ «Пример сборки печатной платы». Fuji. Архивировано из оригинал 1 апреля 2018 г.

- ^ "SMT-JUKI, пионер" многозадачной платформы JM-20"". www.juki.co.jp.

- ^ "Z: TA-R". Yamaha Motor Co., Ltd.

- ^ "Интернет-журнал" Сборка схем - Размещение компонентов - SMT ". circuititsassembly.com.

- ^ "EMCS | Sony | Juki | Take Over |". 12 декабря 2013 г.

- ^ «Интернет-журнал« Сборка схем »- Nordson приобретает Dima Group». circuititsassembly.com.

- ^ "Hitachi High Technologies America, Inc.". smtnet.com.

- ^ "Hitachi's SMT Exit". Горячие провода. 5 сентября 2014 г.

- ^ Форд, Майкл. «Онлайн-журнал Circuit Assembly - История программирования и оптимизации размещения». circuititsassembly.com. Получено 2016-05-10.