Печатная плата - Printed circuit board

эта статья нужны дополнительные цитаты для проверка. (Октябрь 2016) (Узнайте, как и когда удалить этот шаблон сообщения) |

А печатная плата (Печатная плата) механически поддерживает и электрически соединяет электрические или электронные компоненты с помощью проводящий треки, пэды и другие функции травленый из одного или нескольких слоев меди ламинированный на и / или между слоями листа непроводящий субстрат. Компоненты обычно припаян на печатную плату для электрического соединения и механического крепления их к ней.

Печатные платы используются во всех электронных продуктах, кроме самых простых. Они также используются в некоторых электротехнических изделиях, например, в пассивных распределительных коробках.

Альтернативы печатным платам включают: проволока и двухточечная конструкция, оба когда-то были популярны, но сейчас используются редко. Печатные платы требуют дополнительных усилий при проектировании схемы, но производство и сборку можно автоматизировать. Электронный компьютерный дизайн программное обеспечение доступно для выполнения большей части работы по верстке. Серийное производство схем с печатными платами дешевле и быстрее, чем с другими методами подключения, поскольку компоненты монтируются и подключаются за одну операцию. Одновременно можно изготавливать большое количество печатных плат, а компоновку нужно выполнять только один раз. Печатные платы также можно изготавливать вручную в небольших количествах с меньшими преимуществами.

Печатные платы могут быть односторонними (один слой меди), двусторонними (два слоя меди с обеих сторон одного слоя подложки) или многослойными (внешний и внутренний слои меди, чередующиеся со слоями подложки). Многослойные печатные платы допускают гораздо более высокую плотность компонентов, поскольку в противном случае дорожки на внутренних слоях занимали бы пространство на поверхности между компонентами. Рост популярности многослойных печатных плат с более чем двумя, а особенно с более чем четырьмя, медными плоскостями совпал с принятием технология поверхностного монтажа. Однако многослойные печатные платы значительно усложняют ремонт, анализ и модификацию схем в полевых условиях и обычно нецелесообразны.

Мировой рынок голых печатных плат в 2014 году превысил 60,2 миллиарда долларов.[1] и, по оценкам, к 2024 году достигнет 79 миллиардов долларов.[2][3]

Обзор

Базовая печатная плата состоит из плоского листа изоляционного материала и слоя медь фольга, ламинированный к основанию. Химическое травление разделяет медь на отдельные проводящие линии, называемые дорожками или следы цепи, контактные площадки для соединений, переходные отверстия для прохода соединений между слоями меди и такие функции, как сплошные токопроводящие области для электромагнитное экранирование или в других целях. Дорожки функционируют как закрепленные на месте провода и изолированы друг от друга воздухом и материалом подложки платы. Поверхность печатной платы может иметь покрытие, защищающее медь от коррозия и снижает вероятность пайки шорты между следами или нежелательным электрическим контактом с блуждающими оголенными проводами. Из-за своей функции предотвращения короткого замыкания при пайке покрытие называется припойным резистом или паяльной маской.

Печатная плата может иметь несколько слоев меди. Двухслойная плата имеет медь с обеих сторон; В многослойных плитах между слоями изоляционного материала закладываются дополнительные слои меди. Проводники на разных слоях соединены переходные отверстия, которые представляют собой покрытые медью отверстия, которые функционируют как электрические туннели через изолирующую подложку. Выводы компонентов через отверстия иногда также эффективно действуют как переходные отверстия. После двухслойных печатных плат следующим шагом обычно является четырехслойная. Часто два уровня предназначены для питания и наземные самолеты, а два других используются для передачи сигналов между компонентами.

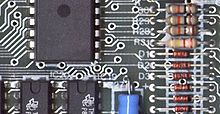

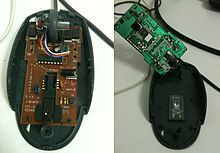

Компоненты со сквозным отверстием монтируются с помощью выводов проводов, проходящих через плату и припаянных к дорожкам на другой стороне. Компоненты для поверхностного монтажа присоединяются выводами к медным дорожкам на той же стороне платы. Плата может использовать оба метода для установки компонентов. Печатные платы с компонентами, монтируемыми только в сквозное отверстие, сейчас редкость. Накладной монтаж используется для транзисторы, диоды, Микросхемы IC, резисторы и конденсаторы. Монтаж в сквозное отверстие может использоваться для некоторых крупных компонентов, таких как электролитические конденсаторы и разъемы.

Рисунок, который наносится на каждый медный слой печатной платы, называется «художественным произведением». Травление обычно выполняется с помощью фоторезист который наносится на печатную плату, а затем подвергается воздействию света, проецируемого на рисунок изображения. Материал резиста защищает медь от растворения в травильном растворе. Затем протравленная доска очищается. Дизайн печатной платы может быть воспроизведен массово аналогично фотографии можно массово дублировать из негативы пленки с помощью фотопринтер.

В многослойных платах слои материала ламинированы вместе в чередующемся сэндвиче: медь, подложка, медь, подложка, медь и т.д .; каждая медная плоскость протравливается, и любые внутренние переходные отверстия (которые не будут распространяться на обе внешние поверхности готовой многослойной платы) покрываются металлизацией до того, как слои будут ламинированы вместе. Покрывать нужно только внешние слои; внутренние медные слои защищены соседними слоями подложки.

FR-4 стекло эпоксидная смола является наиболее распространенной изоляционной подложкой. Другой материал подложки - хлопковая бумага пропитанный фенольная смола, часто желто-коричневый или коричневый.

Когда на печатной плате не установлены компоненты, ее менее двусмысленно называют печатная монтажная плата (PWB) или травленая монтажная плата. Однако термин «печатная монтажная плата» вышел из употребления. Печатная плата, заполненная электронными компонентами, называется печатная плата (PCA), сборка печатной платы или Сборка печатной платы (PCBA). В неофициальном использовании термин «печатная плата» чаще всего означает «сборка печатной платы» (с компонентами). В МПК предпочтительный термин для собранных плат монтажная плата (CCA),[4] и для собранных объединительные платы это сборки объединительной платы. «Карта» - еще один широко используемый неформальный термин для обозначения «печатной платы». Например, карта расширения.

Печатная плата может быть напечатана методом шелкографии с надписью, определяющей компоненты, контрольные точки или идентифицирующим текстом. Первоначально актуальный шелкография Для этой цели использовался процесс, но сегодня вместо него обычно используются другие методы печати более высокого качества. Обычно трафаретная печать не имеет значения для работы печатной платы.

Минимальная плата для одного компонента, используемая для прототипирование, называется коммутационная плата. Назначение коммутационной платы состоит в том, чтобы «вывести из строя» выводы компонента на отдельных клеммах, чтобы можно было легко выполнить подключение к ним вручную. Разъемные платы особенно используются для компонентов поверхностного монтажа или любых компонентов с мелким шагом выводов.

Усовершенствованные печатные платы могут содержать компоненты, встроенные в подложку, такие как конденсаторы и интегральные схемы, для уменьшения количества места, занимаемого компонентами на поверхности печатной платы, при одновременном улучшении электрических характеристик.[5]

Характеристики

Технология сквозного отверстия

В первых печатных платах использовалась сквозная технология, в которой электронные компоненты устанавливались ведет вставил сквозные отверстия с одной стороны платы и припаял к медным дорожкам с другой стороны. Платы могут быть односторонними, с компонентной стороной без покрытия, или более компактными двусторонними платами, с компонентами, припаянными с обеих сторон. Горизонтальная установка деталей со сквозными отверстиями с двумя осевыми выводами (таких как резисторы, конденсаторы и диоды) выполняется путем изгиба выводов на 90 градусов в одном направлении, вставки детали в плату (часто сгибая выводы, расположенные на задней стороне платы). платы в противоположных направлениях, чтобы улучшить механическую прочность детали), припаяв выводы и обрезав концы. Лидеры могут быть припаян либо вручную, либо с помощью пайка волной машина.[6]

Изготовление сквозных отверстий увеличивает стоимость платы, требуя точного просверливания множества отверстий, и ограничивает доступную область трассировки для сигнальные следы на слоях непосредственно под верхним слоем на многослойных плитах, так как отверстия должны проходить через все слои на противоположную сторону. После начала использования поверхностного монтажа по возможности использовались SMD-компоненты небольшого размера, с монтажом в сквозное отверстие только тех компонентов, которые не подходят для поверхностного монтажа из-за требований к питанию или механических ограничений, или подверженных механическим нагрузкам, которые могут повредить печатную плату. (например, подняв медь с поверхности платы).[нужна цитата ]

Сквозные устройства, установленные на печатной плате Commodore 64 середины 1980-х годов домашний компьютер

Коробка сверла используется для проделывания отверстий в печатных платах. Хотя биты из карбида вольфрама очень твердые, они со временем изнашиваются или ломаются. Сверление составляет значительную часть стоимости печатной платы для сквозных отверстий.

Технология поверхностного монтажа

Технология поверхностного монтажа появилась в 1960-х годах, набрала обороты в начале 1980-х и стала широко использоваться к середине 1990-х. Компоненты были механически переработаны, чтобы иметь небольшие металлические выступы или торцевые крышки, которые можно было припаять непосредственно к поверхности печатной платы, а не на проводе. ведет к проходу через отверстия. Компоненты стали намного меньше, и размещение компонентов на обеих сторонах платы стало более распространенным, чем при установке в сквозные отверстия, что позволяет создавать гораздо меньшие сборки печатных плат с гораздо большей плотностью схем. Поверхностный монтаж хорошо поддается высокой степени автоматизации, сокращая трудозатраты и значительно увеличивая производительность по сравнению с монтажными платами со сквозными отверстиями. Компоненты могут поставляться смонтированными на несущих лентах. Компоненты для поверхностного монтажа могут составлять от четверти до одной десятой размера и веса компонентов, устанавливаемых в сквозные отверстия, а пассивные компоненты намного дешевле. Однако цены на полупроводники устройства для поверхностного монтажа (SMD) определяются в большей степени самим чипом, чем корпусом, с небольшим преимуществом в цене по сравнению с более крупными корпусами и некоторыми компонентами с проводным концом, такими как 1N4148 малосигнальные переключающие диоды на самом деле значительно дешевле эквивалентов SMD.

Характеристики схемы печатной платы

Каждый след состоит из плоской узкой части медь фольга, которая остается после травления. это сопротивление, определяемый его шириной, толщиной и длиной, должен быть достаточно низким для тока, который будет проводить проводник. Трассы питания и заземления могут быть шире, чем трассы сигналов. В многослойной плате один весь слой может быть в основном сплошной медью, чтобы действовать как плоскость земли для экранирования и возврата мощности. Для микроволновая печь схемы, линии передачи может быть выложен в плоская форма такие как полоса или микрополоска с тщательно контролируемыми размерами для обеспечения постоянного сопротивление. В радиочастотных и быстродействующих схемах индуктивность и емкость проводников печатной платы становятся значимыми элементами схемы, обычно нежелательными; и наоборот, их можно использовать как целенаправленную часть схемы, как в фильтры с распределенными элементами, усики, и предохранители, устраняя необходимость в дополнительных дискретных компонентах. Платы межсоединений высокой плотности (HDI) имеют дорожки и / или переходные отверстия с шириной или диаметром менее 152 микрометров. [7]

Материалы

Печатная плата, соответствующая требованиям RoHS

Европейский Союз запрещает использование свинца (среди других тяжелых металлов) в потребительских товарах. RoHS, Директива по ограничению использования опасных веществ. Печатные платы, продаваемые в ЕС, должны соответствовать требованиям RoHS, что означает, что все производственные процессы не должны включать использование свинца, весь используемый припой должен быть бессвинцовым, а все компоненты, установленные на плате, не должны содержать свинца, ртути, кадмий и другие тяжелые металлы.[8][9]

Ламинаты

Ламинат изготавливается путем отверждения под давлением и температурой слоев ткани или бумаги с термореактивный смола для формирования единой конечной детали одинаковой толщины. Размер может достигать 4 на 8 футов (1,2 на 2,4 м) в ширину и длину. Различное переплетение ткани (количество нитей на дюйм или см), толщина ткани и процентное содержание смолы используются для достижения желаемой конечной толщины и диэлектрик характеристики. Доступная стандартная толщина ламината указана в ANSI / IPC-D-275.[10]

Используемый тканевый или волокнистый материал, полимерный материал и соотношение ткани к смоле определяют обозначение типа ламината (FR-4, CEM-1, G-10 и т. Д.) И, следовательно, характеристики производимого ламината. Важными характеристиками являются уровень, до которого ламинат огнестойкий материал, то диэлектрическая постоянная (ер), коэффициент потерь (tδ), предел прочности, то прочность на сдвиг, то температура стеклования (Тг), а ось Z коэффициент расширения (насколько толщина меняется с температурой).

Существует довольно много различных диэлектриков, которые могут быть выбраны для обеспечения различных значений изоляции в зависимости от требований схемы. Некоторые из этих диэлектриков политетрафторэтилен (Тефлон), FR-4, FR-1, CEM-1 или CEM-3. Хорошо известными материалами pre-preg, используемыми в индустрии печатных плат, являются: FR-2 (фенольная хлопковая бумага), FR-3 (хлопковая бумага и эпоксидная смола), FR-4 (тканое стекло и эпоксидная смола), FR-5 (тканое стекло и эпоксидная смола), FR-6 (матовое стекло и полиэстер), G-10 (тканое стекло и эпоксидная смола), CEM-1 (хлопковая бумага и эпоксидная смола), CEM-2 (хлопковая бумага и эпоксидная смола), CEM-3 (нетканое стекло и эпоксидная смола), CEM-4 (тканое стекло и эпоксидная смола), CEM-5 (тканое стекло и полиэстер). Тепловое расширение является важным фактором, особенно при массив сетки мячей (BGA) и технологии голой матрицы, а стекловолокно обеспечивает наилучшую стабильность размеров.

FR-4 - безусловно, самый распространенный материал, используемый сегодня. Плата с нетравленой медью называется «ламинат с медным покрытием».

С уменьшением размеров элементов платы и увеличением частоты мелкие неоднородности, такие как неравномерное распределение стекловолокна или другого наполнителя, изменения толщины и пузырьки в матрице смолы, а также связанные с ними локальные изменения диэлектрической проницаемости, приобретают все большее значение.

Основные параметры субстрата

Подложки печатных плат обычно представляют собой диэлектрические композитные материалы. Композиты содержат матрицу (обычно эпоксидную смолу) и арматуру (обычно тканые, иногда нетканые, стекловолокна, иногда даже бумагу), а в некоторых случаях к смоле добавляют наполнитель (например, керамика; может использоваться титанатная керамика. для увеличения диэлектрической проницаемости).

Тип армирования определяет два основных класса материалов: тканые и нетканые. Тканая арматура дешевле, но высокая диэлектрическая проницаемость стекла может не подходить для многих высокочастотных применений. Пространственно неоднородная структура также вносит локальные изменения в электрические параметры из-за различного соотношения смола / стекло на разных участках рисунка переплетения. Нетканые армирующие материалы или материалы с низким армированием или без него более дороги, но более подходят для некоторых радиочастотных / аналоговых приложений.

Подложки характеризуются несколькими ключевыми параметрами, в основном термомеханическими (температура стеклования, предел прочности, прочность на сдвиг, тепловое расширение ), электрические (диэлектрическая постоянная, тангенс угла потерь, напряжение пробоя диэлектрика, ток утечки, отслеживающее сопротивление...) и другие (например, поглощение влаги ).

На температура стеклования смола в композите размягчается и значительно увеличивает тепловое расширение; превышающий Tг затем вызывает механическую перегрузку компонентов платы - например, стыки и переходные отверстия. Ниже Tг тепловое расширение смолы примерно соответствует меди и стеклу, выше оно становится значительно выше. Поскольку арматура и медь ограничивают доску вдоль плоскости, практически все объемное расширение выступает в толщину и вызывает напряжение в сквозных отверстиях. Повторная пайка или другое воздействие более высоких температур может вызвать повреждение покрытия, особенно на более толстых платах; поэтому толстые доски требуют матрицы с высоким Tг.

Используемые материалы определяют диэлектрическую проницаемость подложки. Эта постоянная также зависит от частоты, обычно уменьшаясь с частотой. Поскольку эта константа определяет скорость распространения сигнала, частотная зависимость вносит фазовые искажения в широкополосные приложения; Здесь важна максимально низкая диэлектрическая проницаемость относительно частотных характеристик. Импеданс линий передачи уменьшается с увеличением частоты, поэтому более быстрые фронты сигналов отражают больше, чем более медленные.

Напряжение пробоя диэлектрика определяет максимальный градиент напряжения, которому может подвергаться материал до того, как произойдет пробой (проводимость или образование дуги через диэлектрик).

Сопротивление слежения определяет, насколько материал противостоит электрическим разрядам высокого напряжения, распространяющимся по поверхности платы.

Тангенс угла потерь определяет, какая часть электромагнитной энергии сигналов в проводниках поглощается материалом платы. Этот фактор важен для высоких частот. Материалы с малыми потерями дороже. Выбор материала с излишне низкими потерями - распространенная инженерная ошибка в высокочастотном цифровом дизайне; это увеличивает стоимость досок без соответствующей выгоды. Ухудшение сигнала по тангенту угла потерь и диэлектрической проницаемости можно легко оценить с помощью рисунок глаз.

Поглощение влаги происходит, когда материал подвергается воздействию высокой влажности или воды. И смола, и арматура могут поглощать воду; вода также может пропитываться капиллярными силами через пустоты в материалах и вдоль арматуры. Эпоксидные смолы материалов FR-4 не слишком восприимчивы, с абсорбцией всего 0,15%. Тефлон имеет очень низкую абсорбцию 0,01%. С другой стороны, полиимиды и цианатные эфиры обладают высоким водопоглощением. Поглощенная вода может привести к значительному ухудшению основных параметров; он ухудшает трекинговое сопротивление, напряжение пробоя и диэлектрические параметры. Относительная диэлектрическая проницаемость воды составляет около 73, по сравнению с примерно 4 для обычных материалов печатных плат. Поглощенная влага также может испаряться при нагревании, как при пайке, и вызывать растрескивание и расслоение.[11] тот же эффект вызывает повреждение "попкорнинга" на влажной упаковке электронных компонентов. Для сушки подложек перед пайкой может потребоваться тщательный запекание.[12]

Общие субстраты

Часто встречающиеся материалы:

- FR-2, фенольная бумага или фенольной хлопковой бумаги, бумага, пропитанная фенолформальдегидная смола. Распространен в бытовой электронике с односторонними платами. По электрическим свойствам уступает FR-4. Плохое сопротивление дуги. Обычно рассчитан на 105 ° C.

- FR-4, тканый стекловолокно ткань пропитанная эпоксидная смола. Низкое водопоглощение (примерно до 0,15%), хорошие изоляционные свойства, хорошая устойчивость к дуге. Очень распространенный. Доступно несколько марок с несколько разными свойствами. Обычно рассчитан на 130 ° C.

- Алюминий, или металлическая основная доска или изолированная металлическая подложка (IMS), плакированные тонким теплопроводящим диэлектриком - используются для деталей, требующих значительного охлаждения - силовых переключателей, светодиодов. Обычно состоит из однослойной, иногда двухслойной тонкой печатной платы на основе, например, FR-4, ламинированный на алюминиевый лист, обычно толщиной 0,8, 1, 1,5, 2 или 3 мм. Более толстые ламинаты иногда также имеют более толстую медную металлизацию.

- Гибкие подложки - может быть отдельной фольгой, покрытой медью, или может быть ламинирован с тонким элементом жесткости, например 50-130 мкм

- Каптон или УПИЛЕКС,[13] а полиимид фольга. Используется для гибкие печатные схемы, в этой форме распространена в бытовой электронике малого форм-фактора или для гибких межсоединений. Устойчив к высоким температурам.

- Pyralux, композитная фольга полиимид-фторполимер.[14] Медный слой может расслаиваться во время пайки.

Реже встречающиеся материалы:

- FR-1, как и FR-2, обычно рассчитан на температуру 105 ° C, некоторые марки рассчитаны на температуру 130 ° C. Перфорирование при комнатной температуре. Похож на картон. Плохая влагостойкость. Низкое сопротивление дуги.

- FR-3, хлопковая бумага, пропитанная эпоксидной смолой. Обычно рассчитан на 105 ° C.

- FR-5, тканое стекловолокно и эпоксидная смола, высокая прочность при более высоких температурах, обычно до 170 ° C.

- FR-6, матовое стекло и полиэстер

- G-10, тканое стекло и эпоксидная смола - высокое сопротивление изоляции, низкое влагопоглощение, очень высокая прочность сцепления. Обычно рассчитан на 130 ° C.

- G-11, тканое стекло и эпоксидная смола - высокая стойкость к растворителям, высокая прочность на изгиб при высоких температурах.[15] Обычно рассчитан на 170 ° C.

- ЦЕМ-1, хлопковая бумага и эпоксидная смола

- ЦЕМ-2, хлопковая бумага и эпоксидная смола

- ЦЕМ-3, флизелин и эпоксидная смола

- CEM-4, тканое стекло и эпоксидная смола

- CEM-5, тканое стекло и полиэстер

- PTFE, («Тефлон») - дорогой, с низкими диэлектрическими потерями, для высокочастотных применений, очень низкое влагопоглощение (0,01%), механически мягкий. Трудно ламинировать, редко используется в многослойных покрытиях.

- ПТФЭ с керамическим наполнением - дорогой, низкие диэлектрические потери, для высокочастотных применений. Изменяющееся соотношение керамика / ПТФЭ позволяет регулировать диэлектрическую проницаемость и тепловое расширение.

- RF-35, PTFE, армированный стекловолокном. Относительно менее дорогой, хорошие механические свойства, хорошие высокочастотные свойства.[16][17]

- Глинозем, керамический. Твердый, хрупкий, очень дорогой, с очень высокими характеристиками, хорошей теплопроводностью.

- Полиимид, высокотемпературный полимер. Дорого, качественно. Более высокое водопоглощение (0,4%). Может использоваться от криогенных температур до более 260 ° C.

Толщина меди

Толщина меди на печатных платах может быть указана напрямую или как вес меди на единицу площади (в унциях на квадратный фут), который легче измерить. Один унция на квадратный фут составляет 1,344 мил или 34 микрометра. Тяжелая медь слой, превышающий три унции меди на фут2или приблизительно 0,0042 дюйма (4,2 мил, 105 мкм) толщиной. Плотные слои меди используются для высокого тока или для отвода тепла.

На обычных подложках FR-4 1 унция медь на фут2 (35 мкм) - наиболее распространенная толщина; Часто можно выбрать толщину 2 унции (70 мкм) и 0,5 унции (18 мкм). Реже встречаются 12 и 105 мкм, на некоторых подложках иногда бывает 9 мкм. Гибкие подложки обычно имеют более тонкую металлизацию. Платы с металлическим сердечником для мощных устройств обычно используют более толстую медь; Обычно 35 мкм, но встречаются также 140 и 400 мкм.

Сертификат безопасности (США)

Стандарт безопасности UL 796 охватывает требования безопасности компонентов для печатных монтажных плат, используемых в качестве компонентов в устройствах или приборах. Тестирование анализирует такие характеристики, как воспламеняемость, не более Рабочая Температура, электрическое слежение, отклонение тепла и прямая поддержка токоведущих электрических частей.

дизайн

Первоначально печатные платы создавались вручную путем создания фотомаска на ясном майлар лист, обычно в два или четыре раза превышающий истинный размер. Исходя из принципиальной схемы, контактные площадки компонентов были выложены на майлар, а затем были проложены дорожки для соединения контактных площадок. Втирать сухие переводы общих посадочных мест для компонентов повысила эффективность. Следы оставлены самоклеящейся лентой. Предварительно напечатанные невоспроизводящиеся сетки на майларе помогли в макете. Готовая фотошаблона была фотолитографически воспроизводится на фоторезистном покрытии на пустых медных платах.

Современные печатные платы разрабатываются с помощью специального программного обеспечения для компоновки, как правило, в следующих этапах:[18]

- Схематический снимок через автоматизация проектирования электроники (EDA) орудие труда.

- Размеры и шаблон карты определяются в зависимости от требуемой схемы и корпуса печатной платы.

- Расположение компонентов и радиаторы определены.

- Определен стек слоев печатной платы, от одного до десятков слоев в зависимости от сложности. Земля и самолеты питания решены. Плоскость питания является аналогом плоскости заземления и ведет себя как AC сигнальное заземление при подаче питания постоянного тока на цепи, установленные на печатной плате. Сигнальные соединения отслеживаются на сигнальных плоскостях. Сигнальные плоскости могут быть как на внешнем, так и на внутреннем слоях. Для оптимального EMI высокочастотные сигналы производительности маршрутизируются во внутренних слоях между плоскостями питания или земли.[19]

- Сопротивление линии определяется с использованием толщины диэлектрического слоя, толщины трассируемой меди и ширины трассы. Разделение трасс также учитывается в случае дифференциальных сигналов. Микрополоска, полоса или двойная полосковая линия может использоваться для маршрутизации сигналов.

- Компоненты размещены. Учитываются термические соображения и геометрия. Vias и земли отмечены.

- Следы сигнала находятся направлен. Инструменты автоматизации электронного проектирования обычно автоматически создают зазоры и соединения в плоскости питания и заземления.

- Файлы Гербера генерируются для изготовления.

Производство

Изготовление печатной платы состоит из множества этапов.

PCB CAM

Производство начинается с производственных данных, созданных системы автоматизированного проектирования, и сведения о компонентах. Данные изготовления считываются в программное обеспечение CAM (Computer Aided Manufacturing). CAM выполняет следующие функции:

- Ввод производственных данных.

- Проверка данных

- Компенсация отклонений в производственных процессах (например, масштабирование для компенсации искажений при ламинировании)

- Панелирование

- Вывод цифровых инструментов (медные шаблоны, файлы сверления, осмотр и др.)

Панелирование

Несколько небольших печатных плат могут быть сгруппированы вместе для обработки в виде панели. Панно, состоящее из дублированного дизайна п-times также называют п-панель, а многопанельный объединяет несколько разных дизайнов на одной панели. Внешняя инструментальная полоса часто включает инструментальные отверстия, набор реперные знаки панели, а тестовый купон, и может включать заштрихованная медная заливка или аналогичные схемы для равномерного распределения меди по всей панели во избежание изгиба. Сборщики часто устанавливают компоненты на панели, а не на отдельные печатные платы, потому что это эффективно. Панелирование также может быть необходимо для плат с компонентами, расположенными рядом с краем платы, поскольку в противном случае плата не может быть установлена во время сборки. В большинстве сборочных цехов требуется свободное пространство не менее 10 мм вокруг доски.

Панель в конечном итоге разбивается на отдельные печатные платы по перфорациям или канавкам в панели.[20] через фрезерование или резку. Для фрезерованных панелей общее расстояние между отдельными досками составляет от 2 до 3 мм. Сегодня депанелирование часто выполняется лазером, который разрезает доску бесконтактно. Лазерная депанелирование снижает нагрузку на хрупкие цепи, повышая выход бездефектных устройств.

Медный узор

Первый шаг - воспроизвести рисунок в системе CAM изготовителя на защитной маске на слоях печатной платы из медной фольги. Последующее травление удаляет нежелательную медь, незащищенную маской. (В качестве альтернативы, проводящие чернила могут быть нанесены струйной печатью на пустую (непроводящую) плату. Этот метод также используется при производстве гибридные схемы.)

- Шелкография использует стойкие к травлению чернила для создания защитной маски.

- Фотогравюра использует фотошаблон и проявитель для выборочного удаления УФ-чувствительного фоторезистного покрытия и, таким образом, создает фоторезистивную маску, которая защитит медь под ним. Для получения высокого разрешения иногда используются методы прямой визуализации. Были проведены эксперименты с терморезистом.[21] Вместо фотошаблона можно использовать лазер. Это известно как литография без маски или прямая визуализация.

- Фрезерование печатных плат использует двух- или трехосную систему механического фрезерования для удаления медной фольги с подложки. Фрезерный станок для печатных плат (называемый «прототипом печатных плат») работает аналогично плоттер, получение команд от главного программного обеспечения, которые управляют положением фрезерной головки по осям x, y и (при необходимости) z.

- Лазерная абляция резиста Распылите черную краску на ламинат, плакированный медью, поместите в ЧПУ лазерный плоттер. Лазерный сканер сканирует печатную плату и удаляет (испаряет) краску там, где сопротивление не требуется. (Примечание: лазерная абляция меди используется редко и считается экспериментальной.[требуется разъяснение ])

- Лазерное травление Медь может быть удалена непосредственно с помощью лазера с ЧПУ. Как и фрезерование печатных плат, описанное выше, это используется в основном для создания прототипов.

Выбор метода зависит от количества производимых плат и требуемого разрешения.

Большой объем

- Шелкотрафаретная печать - используется для печатных плат с большими возможностями

- Фотогравировка - используется, когда требуются более мелкие детали

Малый объем

- Распечатайте на прозрачной пленке и используйте как фотошаблон вместе с фоточувствительными досками, затем протравите. (Или используйте пленочный фотоплоттер)

- Лазерная абляция резиста

- Фрезерование печатных плат

- Лазерное травление

Любитель

- Резист с лазерной печатью: лазерная печать на переносной бумаге с тонером, теплопередача с помощью утюга или модифицированного ламинатора на чистый ламинат, замачивание в водяной бане, подкрашивание маркером, затем протравливание.

- Виниловая пленка и резист, немоющийся маркер, некоторые другие методы. Трудоемкий, подходит только для одинарных досок.

Субтрактивные, аддитивные и полуаддитивные процессы

Вычитающие методы удаляют медь с полностью покрытой медью платы, чтобы оставить только желаемый медный узор. В аддитивных методах картина гальванический на голое основание с помощью сложного процесса. Преимущество аддитивного метода заключается в том, что требуется меньше материала и меньше отходов. В полном аддитивном процессе голый ламинат покрывается светочувствительной пленкой, которая отображается (экспонируется светом через маску, а затем проявляется, удаляя неэкспонированную пленку). Открытые участки сенсибилизируются в химической ванне, обычно содержащей палладий и аналогичной той, которая используется для покрытия сквозных отверстий, что делает открытую область способной связывать ионы металлов. Затем ламинат покрывают медью на чувствительных участках. Когда маска снята, печатная плата готова.

Полусаддитивный процесс является наиболее распространенным: на плате без рисунка уже есть тонкий слой меди. Затем применяется обратная маска. (В отличие от маски субтрактивного процесса, эта маска обнажает те части подложки, которые в конечном итоге станут следами.) Затем на плату наносится дополнительная медь в незамаскированных областях; медь может быть покрыта до любого желаемого веса. Затем наносят оловянное или другое покрытие. Маска удаляется, и на коротком этапе травления с платы удаляется оголенный оригинальный медный ламинат, изолирующий отдельные следы. Некоторые односторонние доски со сквозными отверстиями изготавливаются таким образом. General Electric производила потребительские радиоприемники в конце 1960-х с использованием аддитивных плат.

(Полу) аддитивный процесс обычно используется для многослойных плит, поскольку он способствует покрытие -сквозь отверстия для создания токопроводящей переходные отверстия в печатной плате.

Химическое травление

Химическое травление обычно делается с персульфат аммония или хлорид железа. Для PTH (сквозные отверстия) дополнительные шаги химическое осаждение выполняются после того, как просверлены отверстия, затем на медь наносится гальваническое покрытие для увеличения толщины, платы экранируются и покрываются оловом / свинцом. Олово / свинец становится резистом, оставляя чистую медь для протравливания.[22]

Самый простой метод, используемый для мелкосерийного производства и часто используемый любителями, - это травление иммерсией, при котором плита погружается в травильный раствор, такой как хлорид железа. По сравнению с методами, используемыми для массового производства, время травления велико. Для увеличения скорости травления ванну можно нагреть и перемешать. При пузырьковом травлении через ванну для травления пропускают воздух, чтобы перемешать раствор и ускорить травление. При травлении брызгами используется лопасть с приводом от двигателя для нанесения на доски травителя; этот процесс стал коммерчески устаревшим, поскольку он не так быстр, как травление распылением. При травлении распылением раствор травителя распределяется по доскам соплами и рециркулирует насосами. Регулировка формы сопла, расхода, температуры и состава травителя обеспечивает предсказуемый контроль скорости травления и высокую производительность.[23]

Чем больше меди потребляется из плат, травитель становится насыщенным и менее эффективным; разные травители имеют разную производительность по меди, некоторые из них достигают 150 граммов меди на литр раствора. При коммерческом использовании травители можно регенерировать для восстановления их активности, а растворенную медь извлекать и продавать. Мелкомасштабное травление требует внимания к утилизации использованного травителя, который является коррозионным и токсичным из-за содержания металла.[24]

Травитель удаляет медь со всех поверхностей, не защищенных резистом. «Поднутрение» возникает, когда травитель воздействует на тонкий край меди под резистом; это может уменьшить ширину проводника и вызвать обрыв цепи. Для предотвращения подрезов требуется тщательный контроль времени травления. Если в качестве резиста используется металлическое покрытие, оно может «выступать», что может вызвать короткое замыкание между соседними дорожками, когда они расположены близко друг к другу. Выступ можно удалить, очистив плату металлической щеткой после травления.[23]

Ламинирование

Многослойные печатные платы имеют следовые слои внутри платы. Это достигается ламинированием стопки материалов в прессе путем приложения давления и нагрева в течение определенного периода времени. В результате получается неразрывный цельный продукт. Например, четырехслойная печатная плата может быть изготовлена, начав с двухстороннего ламината, плакированного медью, протравив схему с обеих сторон, а затем ламинировав верхнюю и нижнюю части препрега и медной фольги. Затем его просверливают, покрывают и снова травят, чтобы получить следы на верхнем и нижнем слоях.[25]

Перед ламинированием внутренние слои подвергаются полной машинной проверке, поскольку впоследствии ошибки не могут быть исправлены. Машины для автоматического оптического контроля (AOI) сравнивают изображение платы с цифровым изображением, созданным на основе исходных проектных данных. Затем машины с автоматическим оптическим формированием (AOS) могут добавлять недостающую медь или удалять лишнюю медь с помощью лазера, уменьшая количество печатных плат, которые необходимо выбросить.[26] Дорожки печатной платы могут иметь ширину всего 10 микрометров.

Бурение

Отверстия в печатной плате обычно просверливаются сверла изготовлен из твердого покрытия карбид вольфрама. Карбид вольфрама с покрытием используется, потому что картонные материалы абразивные. Биты из быстрорежущей стали быстро затупились, порвав медь и испортив плату. Сверление производится сверлильными станками с компьютерным управлением с использованием файл сверла или Excellon файл который описывает расположение и размер каждого просверленного отверстия.

Отверстия можно сделать проводящими путем нанесения гальванического покрытия или вставки полых металлических проушин для соединения слоев платы. Некоторые токопроводящие отверстия предназначены для ввода выводов компонентов через отверстия. Другие, используемые для соединения слоев платы, называются переходные отверстия.

Когда переходные отверстия диаметром менее 76,2 мкм[27][28] требуются, бурение механическими долотами невозможно из-за высоких показателей износа и поломки. В этом случае переходные отверстия могут быть лазерное сверление - испарился лазеры. Просверленные лазером переходные отверстия обычно имеют плохую отделку поверхности внутри отверстия. Эти отверстия называются микро переходы и может иметь диаметр от 10 микрометров.[29][30] Также возможно с контролируемая глубина сверление, лазерное сверление или предварительное просверливание отдельных листов печатной платы перед ламинированием для создания отверстий, которые соединяют только некоторые из медных слоев, а не проходят через всю плату. Эти отверстия называются слепые переходные отверстия когда они соединяют внутренний слой меди с внешним слоем, или скрытые переходные отверстия когда они соединяют два или более внутренних слоя меди без внешних слоев. Лазерные сверлильные станки могут просверливать тысячи отверстий в секунду и могут использовать УФ- или СО2-лазеры.[31][32]

Стенки отверстий для плат с двумя или более слоями можно сделать проводящими, а затем покрыть гальваническим покрытием медью для образования плакированные сквозные отверстия. Эти отверстия электрически соединяют проводящие слои печатной платы. Для многослойных плит, состоящих из трех или более слоев, сверление обычно дает мазок продуктов высокотемпературного разложения связующего в ламинатной системе. Перед тем, как отверстия можно будет заделать насквозь, этот мазок необходимо удалить химическим средством. очищать процесс, или плазменное травление. Процесс удаления смазки гарантирует хорошее соединение с медными слоями, когда отверстие покрыто металлическим покрытием. На платах с высокой надежностью процесс, называемый обратным травлением, выполняется химически с травителем на основе перманганата калия или плазменным травлением. Обратное травление удаляет смолу и стеклянные волокна, так что слои меди проходят в отверстие и по мере нанесения покрытия становятся единым целым с нанесенной медью.

Покрытие и покрытие

Правильный выбор покрытия или обработки поверхности может иметь решающее значение для выхода процесса, объема переделок, частоты отказов в полевых условиях и надежности.[33]

Печатные платы могут быть покрыты припоем, оловом или золотом поверх никеля.[34][35]

После того, как печатные платы протравлены, а затем промыты водой, наносится паяльная маска, а затем вся обнаженная медь покрывается припоем, никелем / золотом или другим антикоррозийным покрытием.[36]

Матовый припой обычно расплавляют, чтобы обеспечить лучшую поверхность соединения для неизолированной меди. Процедуры, такие как бензимидазолтиол, предотвращают поверхностное окисление чистой меди. Места, в которые будут устанавливаться компоненты, обычно покрыты гальваническим покрытием, поскольку необработанная медь без покрытия быстро окисляется и, следовательно, не поддается пайке. Традиционно любая обнаженная медь покрывалась припоем. выравнивание припоя горячим воздухом (HASL). Покрытие HASL предотвращает окисление находящейся под ним меди, тем самым гарантируя паяемую поверхность. Этот припой был банка -вести сплава, однако теперь используются новые припои для достижения соответствия RoHS директива в ЕС, что ограничивает использование свинца. Одним из таких бессвинцовых соединений является SN100CL, состоящий из 99,3% олова, 0,7% меди, 0,05% никеля и номинального содержания германия 60 ppm.[нужна цитата ]

Важно использовать припой, совместимый как с печатной платой, так и с используемыми деталями. Примером является массив сетки мячей (BGA) с использованием шариков оловянно-свинцового припоя для соединений, теряющих шарики на неизолированных медных дорожках, или с использованием бессвинцовой паяльной пасты.

Другие используемые покрытия: OSP (органическое защитное покрытие), иммерсионное серебро (IAg ), иммерсионное олово (ISn), химический никель с иммерсионным золотым покрытием (ENIG ), никель химическим способом иммерсионное золото палладия (ENEPIG) и прямое позолота (над никелем). Торцевые соединители, размещенные вдоль одного края некоторых досок, часто никелируются, затем позолоченный используя ENIG. Еще одно соображение по поводу покрытия - быстрая диффузия металла покрытия в оловянный припой. Олово образует интерметаллиды, такие как Cu6Sn5 и Ag3Cu, которая растворяется в ликвидусе или солидусе олова (при 50 ° C), удаляя поверхностное покрытие или оставляя пустоты.

Электрохимическая миграция (ECM) - это рост проводящих металлических нитей на печатной плате (PCB) или внутри нее под действием смещения постоянного напряжения.[37][38] Известно, что серебро, цинк и алюминий растут. усы под действием электрического поля. Серебро также увеличивает проводящие поверхностные пути в присутствии галогенидов и других ионов, что делает его плохим выбором для использования в электронике. У олова будут расти «усы» из-за натяжения покрытой поверхности. У оловянно-свинцового покрытия или припоя также появляются усы, которые уменьшаются только за счет уменьшения процентного содержания олова. Оплавление для расплавления припоя или белой жести для снятия поверхностных напряжений снижает вероятность образования усов. Еще одна проблема с покрытием: оловянный вредитель, превращение олова в порошкообразный аллотроп при низкой температуре.[39]

Применение резиста припоя

Области, которые не следует паять, можно покрыть припой сопротивляться (паяльная маска). Паяльная маска - это то, что придает печатным платам характерный зеленый цвет, хотя она также доступна в нескольких других цветах, таких как красный, синий, фиолетовый, желтый, черный и белый. Один из наиболее распространенных паяльных резистов, используемых сегодня, называется «LPI» (жидкая паяльная маска с фотоизображением ).[40] Светочувствительное покрытие наносится на поверхность печатной платы, затем подвергается воздействию света через пленку с изображением паяльной маски и, наконец, проявляется там, где неэкспонированные области смываются. Паяльная маска из сухой пленки похожа на сухую пленку, используемую для изображения печатной платы для нанесения покрытия или травления. После ламинирования на поверхность PWB она отображается и проявляется как LPI. Когда-то, но уже не широко применяемый из-за низкой точности и разрешения, это трафаретная печать эпоксидными чернилами. В дополнение к отталкиванию припоя, припойный резист также обеспечивает защиту меди от окружающей среды, которая в противном случае подверглась бы воздействию.

Шелкография

Легенда часто печатается на одной или обеих сторонах печатной платы. Он содержит обозначения компонентов, настройки переключателей, контрольные точки и другие указания, полезные при сборке, тестировании, обслуживании, а иногда и использовании печатной платы.

Распечатать легенду можно тремя способами.

- Шелкография эпоксидные чернила были признанным методом. Это было настолько распространено, что легенды часто ошибочно называют шелком или шелкографией.

- Жидкое фотоизображение - более точный метод, чем трафаретная печать.

- Струйная печать - новинка, но все чаще используется. Струйный принтер может печатать переменные данные, уникальные для каждого блока PWB, такие как текст или штрих-код с серийный номер.

Тест без платы

Платы без установленных компонентов обычно голая плата протестирована для «шорт» и «открывает». Это называется электрический тест или Электронный тест печатной платы. Короткое замыкание - это соединение между двумя точками, которые нельзя соединять. Обрыв - это недостающее соединение между точками, которые необходимо соединить. Для крупносерийного производства приспособление или жесткий игольный адаптер контактирует с медными контактами на плате. Приспособление или адаптер требует значительных фиксированных затрат, и этот метод экономичен только для крупносерийного или дорогостоящего производства. Для малых и средних объемов производства летающий зонд Тестеры используются там, где измерительные щупы перемещаются по плате с помощью XY-привода для контакта с медными контактами. Нет необходимости в приспособлении, и, следовательно, постоянные затраты намного ниже. CAM-система инструктирует электрический тестер для подачи напряжения на каждую точку контакта по мере необходимости и для проверки наличия этого напряжения на соответствующих точках контакта и только на них.

Сборка

При сборке голая плата заполняется (или «набивается») электронными компонентами, чтобы сформировать функциональную печатная плата (PCA), иногда называемый «сборкой печатной платы» (PCBA).[41][42] В сквозная технология, выводы компонентов вставляются в отверстия, окруженные проводящими колодки; отверстия удерживают компоненты на месте. В технология поверхностного монтажа (SMT) компонент размещается на печатной плате так, чтобы контакты совпадали с проводящим колодки или земли на поверхности печатной платы; паяльная паста, которая ранее была нанесена на контактные площадки, временно удерживает компоненты на месте; если компоненты для поверхностного монтажа применяются к обеим сторонам платы, компоненты нижней стороны приклеиваются к плате. При установке в сквозное отверстие и на поверхность компоненты затем припаян; после охлаждения и затвердевания припой надежно удерживает компоненты на месте и электрически соединяет их с платой.

Есть множество пайка методы, используемые для прикрепления компонентов к печатной плате. Производство большого объема обычно осуществляется с помощью подборщик и объемная пайка волной или печи оплавления, но опытные техники могут вручную паять очень крошечные детали (например, пакеты 0201 размером 0,02 на 0,01 дюйма)[43] под микроскоп, с помощью пинцета и тонкого наконечника паяльник, для прототипов малых объемов. Селективная пайка можно использовать для деликатных деталей. Некоторые детали SMT нельзя паять вручную, например BGA пакеты. Все компоненты со сквозными отверстиями можно паять вручную, что делает их предпочтительными для прототипирования, когда размер, вес и использование тех компонентов, которые будут использоваться в крупносерийном производстве, не являются проблемой.

Часто конструкция для монтажа в сквозное отверстие и для поверхностного монтажа должна быть объединена в одной сборке, поскольку некоторые необходимые компоненты доступны только в корпусах для поверхностного монтажа, в то время как другие доступны только в корпусах для сквозных отверстий. Или, даже если все компоненты доступны в корпусах со сквозными отверстиями, может быть желательно воспользоваться преимуществами уменьшения размера, веса и стоимости, достигаемого за счет использования некоторых доступных устройств для поверхностного монтажа. Еще одна причина использовать оба метода заключается в том, что монтаж в сквозное отверстие может обеспечить необходимую прочность для компонентов, которые могут выдержать физическую нагрузку (например, разъемы, которые часто сопрягаются и деформируются, или которые подключаются к кабелям, которые, как ожидается, будут оказывать существенное напряжение на печатную плату и разъем. интерфейс), в то время как компоненты, которые, как ожидается, останутся нетронутыми, займут меньше места при использовании методов поверхностного монтажа. Для дальнейшего сравнения см. SMT-страница.

После того, как плата будет заполнена, ее можно протестировать различными способами:

- Пока питание выключено, визуальный осмотр, автоматический оптический контроль. JEDEC рекомендации по размещению, пайке и проверке компонентов печатной платы обычно используются для обслуживания контроль качества на этом этапе изготовления печатных плат.

- Пока питание выключено, анализ аналоговой сигнатуры, тестирование при отключении питания.

- Пока питание включено, внутрисхемный тест, где можно проводить физические измерения (например, напряжение).

- Пока питание включено, функциональный тест, просто проверяя, выполняет ли печатная плата то, для чего она была предназначена.

Для облегчения этих испытаний на печатных платах могут быть предусмотрены дополнительные контактные площадки для временных соединений. Иногда эти площадки необходимо изолировать резисторами. Внутрисхемный тест также может граничное сканирование протестировать возможности некоторых компонентов. Системы внутрисхемных испытаний также могут использоваться для программирования энергонезависимая память компоненты на плате.

При тестировании с граничным сканированием тестовые схемы, интегрированные в различные ИС на плате, образуют временные соединения между дорожками печатной платы для проверки правильности установки ИС. Тестирование с граничным сканированием требует, чтобы все тестируемые ИС использовали стандартную процедуру конфигурации теста, наиболее распространенной из которых является Joint Test Action Group (JTAG ) стандарт. В JTAG Тестовая архитектура предоставляет средства для тестирования межсоединений между интегральными схемами на плате без использования физических тестовых пробников, путем использования схем в ИС для использования самих выводов ИС в качестве тестовых пробников. JTAG Поставщики инструментов предоставляют различные типы стимулов и сложные алгоритмы не только для обнаружения неисправных цепей, но и для выявления неисправностей в определенных цепях, устройствах и выводах.

Если платы не прошли тест, технические специалисты могут демонтаж и заменить вышедшие из строя компоненты, задача, известная как переработка.

Защита и упаковка

Печатные платы, предназначенные для экстремальных условий, часто имеют защитное покрытие, который наносится окунанием или напылением после пайки компонентов. Покрытие предотвращает коррозию и токи утечки или короткое замыкание из-за конденсации. Самые ранние конформные покрытия были воск; современные конформные покрытия обычно представляют собой разбавленные растворы силиконового каучука, полиуретана, акрила или эпоксидной смолы. Другой способ нанесения защитного покрытия - это брызнул на печатную плату в вакуумной камере. Главный недостаток защитных покрытий заключается в том, что обслуживание платы чрезвычайно затруднено.[44]

Многие собранные печатные платы статический чувствительны, поэтому их необходимо размещать в антистатические пакеты во время транспортировки. При обращении с этими платами пользователь должен заземленный (заземленный). Неправильная техника обращения может привести к передаче накопленного статического заряда через плату, повреждая или разрушая компоненты. Повреждение может не сразу повлиять на работу, но может привести к раннему отказу в дальнейшем, вызвать периодические сбои в работе или вызвать сужение диапазона условий окружающей среды и электрических условий, при которых плата функционирует должным образом. Даже голые платы иногда бывают чувствительны к статическому электричеству: следы стали настолько мелкими, что можно сдуть след (или изменить его характеристики) статическим разрядом. Это особенно актуально для нетрадиционных печатных плат, таких как MCM и микроволновые печатные платы.

Деревянное строительство

Эта секция нужны дополнительные цитаты для проверка. (Декабрь 2016 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

Конструкция из кордового дерева может значительно сэкономить место и часто используется с проводные компоненты в приложениях, где пространство было в дефиците (например, взрыватели, системы наведения ракет и телеметрии) и в высокоскоростных компьютеры, где важны короткие следы. В конструкции из бруса компоненты с осевыми выводами устанавливались между двумя параллельными плоскостями. Компоненты были либо спаяны вместе перемычкой, либо они были подключены к другим компонентам тонкой никелевой лентой, приваренной под прямым углом к выводам компонентов.[45] Чтобы избежать короткого замыкания между собой различных слоев межсоединений, между ними были помещены тонкие изолирующие платы. Перфорация или отверстия в платах позволяет компоненту выступать на следующий слой межсоединений. Одним из недостатков этой системы было то, что никель -свинцованные компоненты должны были использоваться, чтобы обеспечить надежные соединительные сварные швы. Дифференциальное тепловое расширение компонента может оказать давление на выводы компонентов и дорожки на печатной плате и вызвать механическое повреждение (как это было замечено в нескольких модулях программы Apollo). Кроме того, компоненты, расположенные внутри, сложно заменить. В некоторых вариантах конструкции из массива древесины в качестве метода соединения использовались паяные односторонние печатные платы (как показано на рисунке), что позволяло использовать компоненты с нормальными выводами за счет сложности удаления плат или замены любого компонента, который находится не на краю.

До появления интегральные схемы, этот метод позволил получить максимально возможную плотность упаковки компонентов; из-за этого он использовался рядом поставщиков компьютеров, включая Корпорация Control Data. После того, как ПХБ стали широко распространены, метод изготовления из дровяной древесины использовался редко, в основном в аэрокосмической отрасли или другой электронике с чрезвычайно высокой плотностью размещения.

Многопроволочные платы

Многопроволочный - это запатентованный метод соединения, в котором используются изолированные провода с машинной разводкой, залитые в непроводящую матрицу (часто пластмассовую смолу). Он использовался в 1980-х и 1990-х годах. (Kollmorgen Technologies Corp, Патент США 4,175,816 подана в 1978 г.) По состоянию на 2010 г. Multiwire все еще был доступен через Hitachi.

Поскольку было довольно легко укладывать соединения (провода) внутри матрицы встраивания, этот подход позволил разработчикам полностью забыть о маршрутизации проводов (обычно это трудоемкая операция проектирования печатной платы): везде, где проектировщику требуется соединение, машина будет проведите провод по прямой линии от одного места / штифта к другому. Это привело к очень короткому времени разработки (отсутствие сложных алгоритмов для использования даже для проектов с высокой плотностью), а также к сокращению перекрестные помехи (что еще хуже, когда провода проложены параллельно друг другу - чего почти никогда не бывает в Multiwire), хотя стоимость слишком высока, чтобы конкурировать с более дешевыми технологиями печатных плат, когда требуются большие количества.

Исправить разводку платы Multiwire легче, чем компоновку печатной платы.[46]

Были разработаны и другие конкурентоспособные технологии дискретной проводки.

История

До появления печатных плат электрические и электронные схемы были проводная точка-точка на шасси. Обычно шасси представляло собой металлический каркас или поддон, иногда с деревянным днищем. Компоненты крепились к шасси, обычно с помощью изоляторов, когда точка соединения на шасси была металлической, а затем их выводы были подключены напрямую или с перемычки от пайка, или иногда используя обжимать соединители, наконечники соединителей проводов на винтовых клеммах или другие методы. Схемы были большими, громоздкими, тяжелыми и относительно хрупкими (даже без учета бьющихся стеклянных колпаков электронных ламп, которые часто включались в схемы), а производство было трудоемким, поэтому изделия были дорогими.

Разработка методов, используемых в современных печатных платах, началась в начале 20 века. В 1903 году немецкий изобретатель Альберт Хансон описал плоские проводники из фольги, наклеенные на изолирующую пластину в несколько слоев. Томас Эдисон экспериментировал с химическими методами нанесения проводов на льняную бумагу в 1904 году. Артур Берри в 1913 году запатентовал печать и -травить метод в Великобритании, а в США Макс Шуп получил патент[47] напылить металл на доску через маску с рисунком. Чарльз Дука в 1927 году запатентовал метод гальваники схемных рисунков.[48]

Австрийский инженер Пол Эйслер изобрел печатную схему как часть радиоприемника, работая в Великобритании примерно в 1936 году. В 1941 году в Германии использовалась многослойная печатная схема. магнитное влияние морские мины. Примерно в 1943 году США начали широко использовать эту технологию для производства бесконтактные взрыватели для использования во Второй мировой войне.[48]

После войны, в 1948 году, США выпустили изобретение для коммерческого использования. Печатные схемы не стали обычным явлением в бытовой электронике до середины 1950-х годов, после Авто-сборка процесс был разработан армией США. Примерно в то же время в Великобритании аналогичные работы проводились Джеффри Даммер, затем на RRDE.

Даже когда стали доступны печатные платы, метод построения корпуса «точка-точка» оставался широко используемым в промышленности (например, в телевизорах и аппаратах Hi-Fi), по крайней мере, до конца 1960-х годов. Печатные платы были введены, чтобы уменьшить размер, вес и стоимость частей схемы.В 1960 году небольшой потребительский радиоприемник мог быть построен со всей схемой на одной плате, но телевизор, вероятно, содержал бы одну или несколько печатных плат.

Предшественник изобретения печатной схемы и аналогичный по духу Джон Саргроув 1936–1947 гг. Оборудование для изготовления электронных схем (ECME), которое напыляло металл на Бакелит пластиковая доска. ECME мог производить три радиоплаты в минуту.

Во время Второй мировой войны для разработки зенитного неконтактного взрывателя потребовалась электронная схема, которая могла бы выдерживать выстрелы из пушки и производилась в большом количестве. Подразделение Centralab Globe Union представило предложение, которое отвечало требованиям: керамическая тарелка была бы отпечатанный с металлической краской для проводов и углеродным материалом для резисторы, с керамическими дисковыми конденсаторами и припаянными сверхминиатюрными электронными лампами.[49] Метод оказался жизнеспособным, и получившийся патент на процесс, который был засекречен армией США, был передан Globe Union. Только в 1984 г. Институт инженеров по электротехнике и электронике (IEEE) наградил Гарри В. Рубинштейна Премия Кледо Брунетти за ранний ключевой вклад в разработку печатных компонентов и проводников на общей изолирующей подложке. Рубинштейн был удостоен чести в 1984 году своей альма-матер, Университет Висконсин-Мэдисон за его инновации в технологии печатных электронных схем и производстве конденсаторов.[50][51] Это изобретение также представляет собой шаг в развитии Интегральная схема технологии, так как на керамической подложке изготавливались не только проводка, но и пассивные компоненты.

Первоначально каждый электронный компонент имел провод ведет, а на печатной плате просверлены отверстия для каждого провода каждого компонента. Выводы компонентов затем вставлялись через отверстия и припаян к медным следам печатной платы. Такой способ сборки называется сквозное отверстие строительство. В 1949 году Мо Абрамсон и Станислав Ф. Данко из Корпуса связи армии США разработали Авто-сборка процесс, в котором выводы компонентов вставлялись в схему соединений из медной фольги и паяный погружением. Патент, полученный ими в 1956 году, был передан армии США.[52] С развитием доски ламинирование и травление Эта концепция превратилась в стандартный процесс изготовления печатных плат, который используется сегодня. Пайка может выполняться автоматически, пропуская плату по волнам или волнам расплавленного припоя в пайка волной машина. Однако проволока и отверстия неэффективны, поскольку сверление отверстий обходится дорого и требует сверления, а выступающие проволоки отрезают и выбрасывают.

Начиная с 1980-х годов, мелкие детали для поверхностного монтажа все чаще используются вместо компонентов со сквозным отверстием; это привело к уменьшению размеров плат для заданной функциональности и снижению производственных затрат, но с некоторыми дополнительными трудностями при обслуживании неисправных плат.

В 1990-е годы участились многослойные поверхностные плиты. В результате размер был дополнительно уменьшен, и гибкие и жесткие печатные платы были включены в различные устройства. В 1995 году производители печатных плат начали использовать микропереход технология для производства печатных плат с межсоединениями высокой плотности (HDI).[53]

Технология HDI позволяет создавать более плотную конструкцию печатной платы и значительно уменьшать размеры компонентов. В результате компоненты могут быть ближе, а пути между ними короче. В HDI используются глухие / скрытые переходные отверстия или их комбинация, включающая микропереходы. С многослойными печатными платами HDI соединение многослойных переходных отверстий становится еще сильнее, что повышает надежность в любых условиях. Наиболее распространенными приложениями для технологии HDI являются компоненты компьютеров и мобильных телефонов, а также медицинское оборудование и военное оборудование связи. 4-слойная микропереходная печатная плата HDI По качеству эквивалентна 8-слойной печатной плате со сквозными отверстиями. Однако стоимость намного ниже.

Последние достижения в 3D печать означают, что есть несколько новых методов в создании печатных плат. Трехмерная печатная электроника (ПЭ) может использоваться для печати элементов слой за слоем, а затем элемент может быть напечатан жидкими чернилами, которые содержат электронные функции.

Производители могут не поддерживать ремонт печатных плат на уровне компонентов из-за относительно низкой стоимости замены по сравнению со временем и стоимостью устранения неисправностей на уровне компонентов. При ремонте на уровне платы технический специалист определяет плату (PCA), на которой возникла неисправность, и заменяет ее. Этот переход экономически эффективен с точки зрения производителя, но также является расточительным в материальном плане, поскольку печатная плата с сотнями функциональных компонентов может быть выброшена и заменена из-за отказа одной незначительной и недорогой детали, такой как резистор или конденсатор. Эта практика вносит значительный вклад в проблему электронные отходы.[54]

Смотрите также

- Макетная плата

- C.I.D. +

- Дизайн для технологичности (PCB)

- Электронная упаковка

- Электронных отходов

- Микрофоника

- Мультичиповый модуль

- Процесс Оккама - еще один процесс изготовления печатных плат

- Конструкция точка-точка

- Печатная электроника - создание компонентов методом печати

- Фрезерование печатных плат

- Печатная электронная схема - похожее имя, другая часть

- Штампованная печатная плата

- Стрипборд

- Veroboard

- Обмотка проволоки

Материалы для печатных плат

- Проводящие чернила

- Ламинат материалы:

- BT-эпоксидная смола

- Композитный эпоксидный материал, ЦЭМ-1,5

- Цианатный эфир

- FR-2

- FR-4, самый распространенный материал для печатных плат

- Полиимид

- PTFE, Политетрафторэтилен (тефлон)

Программное обеспечение для разводки печатных плат

использованная литература

- ^ "iconnect007 :: Статья". www.iconnect007.com. Получено 2016-04-12.

- ^ Исследования, Энергия Маркет. «Мировой рынок печатных плат (PCB) будет свидетельствовать о среднегодовом темпе роста 3,1% в течение 2018-2024 годов». Комната новостей GlobeNewswire. Получено 2018-08-26.

- ^ «Мировой рынок односторонних печатных плат - рост, будущие перспективы и конкурентный анализ и прогноз на 2018–2023 годы - отраслевой вестник». Промышленный вестник. 2018-08-21. Получено 2018-08-26.

- ^ МПК-14.38

- ^ https://www.electronicdesign.com/technologies/embedded-revolution/article/21799095/use-embedded-components-to-improve-pcb-performance-and-reduce-size

- ^ Электронный блок: технологии монтажа припоя в K.H. Бушоу и др. (Ред.), Энциклопедия материалов: наука и технологии, Эльзевир, 2001 ISBN 0-08-043152-6, страницы 2708–2709

- ^ https://www.freedomcad.com/2018/08/21/why-use-high-de density-interconnect/

- ^ 1. «Вы здесь: загрязняющие и токсичные вещества DEQ, свинец в окружающей среде (Pb)». DEQ - Как свинец влияет на нашу окружающую среду?, Агентство: Качество окружающей среды, www.michigan.gov/deq/0,4561,7-135-3307_29693_30031-90418--,00.html.

- ^ 2. «Руководство RoHS». Руководство по соответствию RoHS: часто задаваемые вопросы по соответствию RoHS, www.rohsguide.com/rohs-faq.htm.

- ^ «Стандарт дизайна для жестких печатных плат и жестких печатных плат в сборе». IPC. Сентябрь 1991 г. IPC-4101. Цитировать журнал требует

| журнал =(Помогите) - ^ Суд, Б. и Печт, М. 2011. Ламинат для печатных плат. Энциклопедия композитов Wiley. 1–11.

- ^ Ли В. Ричи, Speeding Edge (ноябрь 1999 г.). «ИССЛЕДОВАНИЕ И ОБУЧЕНИЕ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ ПРИ ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ» (PDF). Журнал Circuitree.

- ^ «Области применения | Термостойкие полиимидные материалы UBE». UBE, upilex.jp.

- ^ «Материалы гибких схем Pyralux® - DuPont - DuPont USA». DuPont.

- ^ Картер, Брюс (19 марта 2009 г.). Операционные усилители для всех. Newnes. ISBN 9780080949482 - через Google Книги.

- ^ «Высокопроизводительный и экономичный субстрат ВЧ / СВЧ». Микроволновый журнал.

- ^ «Паспорт РФ-35» (PDF). Taconic - через Multi-CB.

- ^ «Методология проектирования печатных плат».

- ^ "См. Приложение D IPC-2251" (PDF).

- ^ Крейг Мицнер, Полный дизайн печатной платы с использованием OrCad Capture and Layout, страницы 443–446, Newnes, 2011 г. ISBN 0080549209.

- ^ Ицхак Тафф, Хай Бенрон. «Жидкие фоторезисты для прямого тепловидения». Правление, октябрь 1999 г. Отсутствует или пусто

| url =(Помогите)CS1 maint: использует параметр авторов (ссылка на сайт) - ^ Райли, Фрэнк; Производство, Электронная упаковка и (2013-06-29). Справочник по сборке электроники. Springer Science & Business Media. п. 285. ISBN 9783662131619.

- ^ а б Р. С. Хандпур,Печатные платы: проектирование, изготовление, сборка и тестирование, Тата-Макгроу Хилл, 2005 г. ISBN 0-07-058814-7, страницы 373–378

- ^ Босхарт (1983-01-01). Печатные платы: дизайн и технологии. Тата Макгроу-Хилл Образование. п. 298. ISBN 9780074515495.

- ^ «Схема печатной платы». Получено 2018-05-17.

- ^ «Инновационные решения AOS для печатных плат | Orbotech». www.orbotech.com.

- ^ «Преимущества лазерного бурения». Лазеры SPI. 13 февраля 2017 года.

- ^ «Нетрадиционные методы изготовления небольших отверстий». www.mmsonline.com.

- ^ «Лазерное сверление печатных плат высокой плотности». Промышленные лазерные решения. 1 сентября 2012 г.

- ^ "Schmoll Lasertechnologie» PCB ". www.schmoll-laser.de.

- ^ "Лазерные сверлильные станки серии GTW5 (на английском языке) Видео | MITSUBISHI ELECTRIC FA". www.mitsubishielectric.com.

- ^ "Серия GTW5-UVF20 Станки для лазерного сверления Станки для лазерной обработки MELLASER | MITSUBISHI ELECTRIC FA". www.mitsubishielectric.com.

- ^ «Соображения по выбору отделки поверхности печатной платы» (PDF). 8 октября 2013 г.

- ^ Приложение F Пример последовательности изготовления стандартной печатной платы, Linkages: Manufacturing Trends in Electronics Interconnection Technology, Национальная академия наук.

- ^ Методы производства и материалы 3.1 Общие положения Печатный отчет о проекте монтажной платы - содержание, Дизайн для окружающей среды (DfE), Агентство по охране окружающей среды США

- ^ Георгий Милад и Дон Гудечаускас. "Надежность паяных соединений с отделкой золотой поверхности (ENIG, ENEPIG и DIG) для печатных плат, собранных из бессвинцового сплава SAC."

- ^ МПК Публикация IPC-TR-476A, «Электрохимическая миграция: электрически индуцированные отказы в сборках печатной проводки», Нортбрук, Иллинойс, май 1997 г.

- ^ С.Жан, М.Х. Азарян, М. Печт "Вопросы надежности технологии No-Clean Flux с бессвинцовым припоем для печатных плат высокой плотности ", 38-й Международный симпозиум по микроэлектронике, стр. 367–375, Филадельфия, Пенсильвания, 25–29 сентября 2005 г.

- ^ Клайд Ф. Кумбс Справочник по печатным схемам МакГроу – Хилл Профессионал, 2007 г. ISBN 0-07-146734-3, страницы 45–19

- ^ «жидкие фотоизображения припоя маски» (PDF). Продукция Coates Circuit. Получено 2 сен 2012.

- ^ Ayob, M .; Кендалл, Г. (2008). «Обзор оптимизации машин для размещения устройств поверхностного монтажа: классификация машин». Европейский журнал операционных исследований. 186 (3): 893–914. CiteSeerX 10.1.1.486.8305. Дои:10.1016 / j.ejor.2007.03.042.

- ^ Ayob, M .; Кендалл, Г. (2005). «Функция тройной цели с использованием подхода Чебычева с динамической спецификацией точки захвата и установки для оптимизации машины для установки на поверхность» (PDF). Европейский журнал операционных исследований. 164 (3): 609–626. Дои:10.1016 / j.ejor.2003.09.034.

- ^ Боркес, Том. "SMTA TechScan Compendium: 0201 Дизайн, сборка и процесс" (PDF). Ассоциация технологий поверхностного монтажа. Получено 2010-01-11.

- ^ Шибу. Введение в встраиваемые системы 1E. Тата МакГроу-Хилл. п. 293. ISBN 978-0-07-014589-4.

- ^ Вагнер, Г. Дональд (1999). "История электронного корпуса в APL: от взрывателя VT до космического корабля NEAR" (PDF). Технический дайджест Johns Hopkins APL. 20 (1). Архивировано из оригинал (PDF) на 2017-05-10. Получено 2016-12-19.

- ^ Дэвид Э. Вайсберг."Глава 14: Интерграф".2008.стр. 14-8.

- ^ США 1256599

- ^ а б Чарльз А. Харпер, Электронный справочник материалов и процессов, Макгроу-Хилл, 2003 г. ISBN 0-07-140214-4, страницы 7.3 и 7.4

- ^ Брунетти, Кледо (22 ноября 1948 г.). Новые достижения в печатных схемах. Вашингтон, округ Колумбия: Национальное бюро стандартов.

- ^ День инженера, Получатели премии 1984 г., Инженерный колледж, Университет Висконсин-Мэдисон

- ^ «ПОЛУЧАТЕЛИ ПРЕМИИ IEEE CLEDO BRUNETTI» (PDF). IEEE. Получено 2018-08-04.

- ^ США 2756485 назначен в армию США. 31 июля 1956 г.

- ^ Патент США 5434751, Герберт С. Коул младший, Тереза А. Ситник-Нитерс, Роберт Дж. Войнаровски, Джон Х. Лупински, "Перерабатываемая межсоединительная структура высокой плотности, включающая в себя разделительный слой", опубликовано 18 июля 1995 г.

- ^ Браун, Марк; Равтани, Джавахар; Патил, Динеш (2004). «Приложение Б - Устранение неисправностей». Практическое устранение неисправностей электрооборудования и цепей управления. Эльзевир. С. 196–212. Дои:10.1016 / b978-075066278-9 / 50009-3. ISBN 978-0-7506-6278-9.