Напыление - Sputter deposition

Напыление это физическое осаждение из паровой фазы (PVD) метод тонкая пленка осаждение распыление. Это включает выброс материала из «мишени», которая является источником, на «подложку», такую как кремний вафля. Репутация повторный выброс осажденного материала в процессе осаждения путем ион или атомная бомбардировка. распыленные атомы, выброшенные из мишени, имеют широкое распределение энергии, обычно до десятков эВ (100,000 K ). Распыленные ионы (обычно только небольшая часть выброшенных частиц ионизированный - порядка 1 процента) может баллистически лететь от цели по прямым линиям и энергично воздействовать на подложки или вакуумную камеру (вызывая повторное нанесение). В качестве альтернативы, при более высоких давлениях газа ионы сталкиваются с атомами газа, которые действуют как замедлитель, и движутся диффузно, достигая подложек или стенки вакуумной камеры и конденсируясь после прохождения через случайная прогулка. Весь диапазон от баллистического удара высокой энергии до термализованного движения с низкой энергией доступен за счет изменения фонового давления газа. Распыляемый газ часто инертный газ Такие как аргон. Для эффективной передачи импульса атомный вес распыляющего газа должен быть близок к атомный вес мишени, поэтому для распыления световых элементов неон предпочтительнее, а для тяжелых элементов криптон или же ксенон используются. Реактивные газы также могут использоваться для распыления соединений. Состав может быть сформирован на поверхности мишени, в полете или на подложке в зависимости от параметров процесса. Наличие многих параметров, которые контролируют напыление, делают этот процесс сложным, но также позволяют специалистам в значительной степени контролировать рост и микроструктуру пленки.

Использует

Одним из первых широко распространенных коммерческих применений напыления, которое до сих пор остается одним из наиболее важных приложений, является производство компьютеров. жесткие диски. Распыление широко используется в полупроводник промышленности для нанесения тонких пленок из различных материалов в Интегральная схема обработка. Тонкий антиотражающие покрытия на стекле для оптический аппликации также наносятся методом распыления. Из-за низких температур подложки распыление является идеальным методом нанесения контактных металлов на тонкопленочные транзисторы. Еще одно известное применение распыления - низкоэнергетический.излучательная способность покрытия на стекло, используется в оконных сборках с двойным остеклением. Покрытие многослойное, содержащее серебро и металл оксиды Такие как оксид цинка, оксид олова, или же оксид титана. Вокруг покрытий на долота инструментов с использованием распыленных нитридов, таких как нитрид титана, создавая знакомое твердое покрытие золотого цвета. Распыление также используется как процесс нанесения металлического (например, алюминиевого) слоя во время изготовления компакт-дисков и DVD-дисков.

Поверхности жесткого диска используют напыленный CrOИкс и другие распыленные материалы. Напыление - один из основных процессов изготовления оптических волноводы и это еще один способ повысить эффективность фотоэлектрический солнечные батареи.

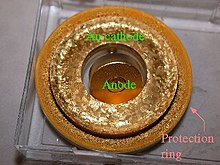

Покрытие напылением

Покрытие напылением в сканирующая электронная микроскопия представляет собой процесс напыления для покрытия образца тонким слоем проводящего материала, обычно металла, такого как золото /палладий (Au / Pd) сплав. Проводящее покрытие необходимо для предотвращения зарядки образца электронным пучком в обычном режиме SEM (высокий вакуум, высокое напряжение). Хотя металлические покрытия также полезны для увеличения отношения сигнал / шум (тяжелые металлы являются хорошими излучателями вторичных электронов), они имеют худшее качество, когда Рентгеновская спектроскопия Используется. По этой причине при использовании рентгеновской спектроскопии предпочтительнее углеродное покрытие.[1]

Сравнение с другими методами осаждения

Важным преимуществом напыления является то, что даже материалы с очень высокими температурами плавления легко распыляются при испарении этих материалов в испарителе сопротивления или Ячейка Кнудсена проблематично или невозможно. Пленки, осажденные напылением, имеют состав, близкий к составу исходного материала. Разница возникает из-за того, что разные элементы распространяются по-разному из-за их разной массы (легкие элементы легче отклоняются газом), но эта разница постоянна. Напыленные пленки обычно имеют лучшую адгезию к подложке, чем испарился фильмы. Мишень содержит большое количество материала и не требует обслуживания, что делает методику пригодной для применения в сверхвысоком вакууме. Источники распыления не содержат горячих частей (во избежание нагрева они обычно охлаждаются водой) и совместимы с химически активными газами, такими как кислород. Распыление можно выполнять сверху вниз, а испарение - снизу вверх. Возможны продвинутые процессы, такие как эпитаксиальный рост.

Некоторые недостатки процесса напыления заключаются в том, что его труднее сочетать с отрыв для структурирования пленки. Это связано с тем, что характерный для распыления диффузный перенос делает полную тень невозможной. Таким образом, нельзя полностью ограничить направление атомов, что может привести к проблемам загрязнения. Кроме того, активный контроль послойного роста сложен по сравнению с импульсное лазерное напыление а инертные распыляющие газы встраиваются в растущую пленку как примеси. Импульсное лазерное напыление представляет собой вариант метода напыления, в котором лазер пучок используется для распыления. Роль распыленных и повторно распыленных ионов и фонового газа полностью исследована в процессе импульсного лазерного осаждения.[2][3]

Типы напыления

Источники распыления часто используют магнетроны которые используют сильные электрические и магнитные поля для удержания заряженных частиц плазмы близко к поверхности мишени для распыления. В магнитном поле электроны движутся по спирали вокруг силовых линий магнитного поля, подвергаясь большему количеству ионизирующих столкновений с газообразными нейтралами вблизи поверхности мишени, чем в противном случае. (По мере того, как материал мишени истощается, на поверхности мишени может появиться эрозионный профиль «беговой дорожки».) Газ для распыления обычно представляет собой инертный газ, такой как аргон. Дополнительные ионы аргона, образующиеся в результате этих столкновений, приводят к более высокой скорости осаждения. В плазма таким образом также можно поддерживать более низкое давление. Распыленные атомы заряжены нейтрально, поэтому на них не действует магнитная ловушка. Накопления заряда на изолирующих мишенях можно избежать с помощью RF напыление где знак смещения анод-катод меняется с высокой скоростью (обычно 13,56 МГц ).[4] Радиочастотное напыление хорошо работает для получения оксидных пленок с высокими изоляционными свойствами, но требует дополнительных затрат на источники питания и согласование импеданса сети. Рассеянные магнитные поля, исходящие от ферромагнитных мишеней, также нарушают процесс распыления. Для компенсации часто приходится использовать специально разработанные распылительные пистолеты с необычно сильными постоянными магнитами.

Ионно-лучевое распыление

Ионно-лучевое распыление (IBS) - это метод, при котором мишень находится вне ионный источник. Источник может работать без магнитного поля, как в датчик ионизации горячей нитью. В Кауфман Ионы источника генерируются столкновениями с электронами, которые удерживаются магнитным полем, как в магнетроне. Затем они ускоряются электрическим полем, исходящим от сетки по направлению к цели. Когда ионы покидают источник, они нейтрализуются электронами из второй внешней нити. IBS имеет преимущество в том, что энергию и поток ионов можно регулировать независимо. Поскольку поток, падающий на мишень, состоит из нейтральных атомов, можно распылять как изолирующие, так и проводящие мишени. IBS нашла применение в производстве тонкопленочных головок для Дисковый привод. Градиент давления между источником ионов и камерой для образца создается за счет помещения впускного отверстия для газа в источнике и выстрела через трубку в камеру для образца. Это экономит газ и снижает загрязнение в UHV Приложения. Главный недостаток IBS - это большой объем технического обслуживания, необходимого для поддержания работы ионного источника.[5]

Реактивное распыление

При реактивном распылении распыленные частицы из материала мишени подвергаются химической реакции, направленной на осаждение пленки различного состава на определенной подложке. Химическая реакция, которую претерпевают частицы, происходит с химически активным газом, вводимым в камеру распыления, например кислородом или азотом, что позволяет получать оксидные и нитридные пленки соответственно.[6] Введение в процесс дополнительного элемента, то есть реактивного газа, оказывает значительное влияние на желаемые отложения, что затрудняет поиск идеальных рабочих точек. Таким образом, подавляющее большинство процессов реактивного распыления характеризуются гистерезисным поведением, поэтому требуется надлежащий контроль задействованных параметров, например парциальное давление рабочего (или инертного) и реактивного газов, чтобы подорвать его.[7] Berg et al. предложила важную модель, то есть модель Берга, для оценки влияния добавления химически активного газа в процессах распыления. Как правило, влияние относительного давления и потока реактивного газа оценивалось в соответствии с эрозией мишени и скоростью осаждения пленки на желаемой подложке.[8] Состав пленки можно контролировать, изменяя относительное давление инертных и реактивных газов. Стехиометрия пленки является важным параметром для оптимизации функциональных свойств, таких как напряжение в SiN.Икс а показатель преломления SiOИкс.

Ионное осаждение

При ионном осаждении (IAD) на подложку воздействует вторичный ионный пучок, работающий с меньшей мощностью, чем распылительная пушка. Обычно вторичный пучок подается от источника Кауфмана, подобного тому, который используется в IBS. IAD можно использовать для депозита углерод в алмазоподобный формируют на подложке. Любые атомы углерода, попадающие на подложку, которые не могут должным образом соединиться в кристаллической решетке алмаза, будут отброшены вторичным лучом. НАСА использовал эту технику для экспериментов с нанесением алмазных пленок на турбина лезвия в 1980-х. IAD используется в других важных промышленных приложениях, таких как создание тетраэдрический аморфный углерод поверхностные покрытия на жесткий диск пластины и покрытия из твердого нитрида переходных металлов на медицинских имплантатах.

Распыление с высоким коэффициентом использования мишени (HiTUS)

Распыление также может производиться путем удаленной генерации плазмы высокой плотности. В плазма образуется в боковом отверстии камеры в основную технологическую камеру, содержащую мишень и субстрат быть покрытым. Поскольку плазма генерируется удаленно, а не от самой мишени (как в обычных магнетрон распыления) ионный ток на мишень не зависит от приложенного к ней напряжения.

Мощное импульсное магнетронное распыление (HiPIMS)

HiPIMS - это метод физического осаждения тонких пленок из паровой фазы, основанный на магнетронном напылении. HiPIMS использует чрезвычайно высокую удельную мощность порядка кВт / см.2 короткими импульсами (импульсами) в десятки микросекунд при низкой скважности <10%.

Распыление газовым потоком

Для распыления газового потока используется эффект полого катода, тот же эффект, благодаря которому лампы с полым катодом работать. В газовом потоке, распыляющем рабочий газ типа аргон проходит через отверстие в металле, подверженном отрицательному электрическому потенциалу.[9][10] Повышенная плотности плазмы возникают в полом катоде, если давление в камере п и характерный размер L полого катода подчиняются Закон Пашена 0,5 Па · м < п·L <5 Па · м. Это вызывает сильный поток ионов на окружающие поверхности и большой эффект распыления. Таким образом, распыление газовым потоком на основе полого катода может быть связано с большими скоростями осаждения, вплоть до значений нескольких мкм / мин.[11]

Структура и морфология

В 1974 г. Дж. А. Торнтон применил модель структурной зоны для описания тонкая пленка морфология осаждения методом распыления. В исследовании металлических слоев, полученных методом распыления на постоянном токе,[12] он расширил концепцию структурной зоны, первоначально предложенную Мовчаном и Демчишиным, для напыленные пленки.[13] Торнтон ввел дополнительную структурную зону Т, которая наблюдалась при низких давлениях аргона и характеризовалась плотно упакованными волокнистыми зернами. Самым важным моментом этого расширения было подчеркнуть давление п как решающий параметр процесса. В частности, если используются гипертермические методы, такие как распыление и т. Д., Для сублимация атомов источника давление определяется через длина свободного пробега распределение энергии, с которой они сталкиваются с поверхностью растущей пленки. Рядом с температурой осаждения Тd поэтому при рассмотрении процесса осаждения всегда следует указывать давление в камере или длину свободного пробега.

Поскольку напыление относится к группе процессов с использованием плазмы, наряду с нейтральными атомами также заряженные частицы (например, ионы аргона) попадают на поверхность растущей пленки, и этот компонент может оказывать большое влияние. Обозначив потоки приходящих ионов и атомов через Jя и Jа, оказалось, что величина Jя/ Джа соотношение играет решающую роль в микроструктура и морфология, полученная в фильме.[14] Эффект ионной бомбардировки может быть количественно выведен из структурных параметров, таких как предпочтительная ориентация кристаллитов или текстура и из состояния остаточный стресс. Это было недавно показано [15] что текстуры и остаточные напряжения могут возникать в слоях Ti, напыленных газовым потоком, которые по сравнению с теми, которые получаются в макроскопических заготовках из Ti, подвергнутых жесткому Пластическая деформация к дробеструйная обработка.

Смотрите также

Рекомендации

- ^ Ньюбери, Дейл .; и другие. (1986). Расширенная сканирующая электронная микроскопия и рентгеновский микроанализ. Пленум Пресс. ISBN 978-0-306-42140-2.

- ^ Рашидиан Вазири, М. Р.; и другие. (2010). «Микроскопическое описание процесса термализации при импульсном лазерном осаждении алюминия в присутствии фонового газа аргона». Журнал физики D: Прикладная физика. 43 (42): 425205. Bibcode:2010JPhD ... 43P5205R. Дои:10.1088/0022-3727/43/42/425205.

- ^ Рашидиан Вазири, М. Р.; и другие. (2011). «Моделирование методом Монте-Карло подповерхностного режима роста во время импульсного лазерного осаждения». Журнал прикладной физики. 110 (4): 043304–043304–12. Bibcode:2011JAP ... 110d3304R. Дои:10.1063/1.3624768.

- ^ Охринг, Милтон. Материаловедение тонких пленок (2-е изд.). Академическая пресса. п. 215.

- ^ Бернхард Вольф (1995). Справочник ионных источников. CRC Press. п. 222. ISBN 978-0-8493-2502-1.

- ^ Сафи, И. (22 мая 2000 г.). «Последние аспекты, касающиеся реактивного магнетронного распыления тонких пленок на постоянном токе: обзор». Технология поверхностей и покрытий. 127 (2): 203–218. Дои:10.1016 / S0257-8972 (00) 00566-1. ISSN 0257-8972.

- ^ Sproul, W.D .; Кристи, Д. Дж .; Картер, Д. К. (22 ноября 2005 г.). «Контроль процессов реактивного распыления». Тонкие твердые пленки. 491 (1): 1–17. Дои:10.1016 / j.tsf.2005.05.022. ISSN 0040-6090.

- ^ Berg, S .; Ниберг, Т. (2005-04-08). «Фундаментальное понимание и моделирование процессов реактивного распыления». Тонкие твердые пленки. 476 (2): 215–230. Дои:10.1016 / j.tsf.2004.10.051. ISSN 0040-6090.

- ^ К. Исии (1989). «Высокопроизводительная система газового распыления с низкой кинетической энергией». Журнал вакуумной науки и техники A. 7 (2): 256–258. Дои:10.1116/1.576129.

- ^ Т. Юнг и А. Вестфаль (1991). «Осаждение тонкой пленки диоксида циркония на кремнии путем распыления в потоке реактивного газа: влияние бомбардировки частицами низкой энергии». Мат. Sci. Англ. А. 140: 528–533. Дои:10.1016/0921-5093(91)90474-2.

- ^ К. Ортнер; М. Биркхольц и Т. Юнг (2003). "Neue Entwicklungen beim Hohlkatoden-Gasflusssputtern" (PDF). Vac. Праксис (на немецком). 15 (5): 236–239. Дои:10.1002 / vipr.200300196.

- ^ J.A. Торнтон (1974). «Влияние геометрии аппарата и условий нанесения на структуру и топографию толстых напыленных покрытий». Журнал вакуумной науки и техники. 11 (4): 666–670. Bibcode:1974JVST ... 11..666T. Дои:10.1116/1.1312732.

- ^ Мовчан Б.А., Демчишин А.В. (1969). «Исследование структуры и свойств толстых вакуумных конденсатов никеля, титана, вольфрама, оксида алюминия и диоксида циркония». Phys. Встретились. Металлогр. 28: 83–90.

- ^ Х. Виндишман (1992). «Внутреннее напряжение в тонкой пленке, нанесенной напылением». Крит. Преподобный Sol. Санкт-Мат. Наука. 17 (6): 547–596. Bibcode:1992CRSSM..17..547W. Дои:10.1080/10408439208244586.

- ^ М. Биркхольц; К. Гензель и Т. Юнг (2004). «Рентгеноструктурное исследование остаточных напряжений и предпочтительной ориентации в тонких пленках титана, подвергшихся воздействию высокого ионного потока во время осаждения» (PDF). J. Appl. Phys. 96 (12): 7202–7211. Bibcode:2004JAP .... 96.7202B. Дои:10.1063/1.1814413.

дальнейшее чтение

- Основы технологии вакуумного покрытия Д. Маттокс

- Уильям Д. Вествуд (2003). Распыление, Серия книг Комитета по образованию AVS. 2. ISBN 978-0-7354-0105-1.

- Киётака Васа и Сигеру Хаякава (1992). Справочник по принципам, технологии и приложениям технологии напыления. ISBN 0815512805.