Котел-утилизатор - Википедия - Recovery boiler

Котел-утилизатор является частью Крафт-процесс из варка где химикаты для белый щелок восстанавливаются и реформируются из черный щелок, который содержит лигнин из предварительно обработанной древесины. Черный щелок сжигается, выделяя тепло, которое обычно используется в технологическом процессе или для производства электричества, как в обычном паре. электростанция. Изобретение котла-утилизатора Г.Х. Томлинсон в начале 1930-х годов стал важной вехой в развитии крафт-процесса.[1]

Котлы-утилизаторы также используются в (реже) сульфитный процесс варки целлюлозы; В этой статье рассматривается только использование котла-утилизатора в процессе Kraft.

Функция котлов-утилизаторов

Концентрированный черный щелок содержит органические растворенные древесные остатки в дополнение к сульфату натрия из химикатов для варки, добавленных в варочный котел. При сжигании органической части химических веществ выделяется тепло. В котле-утилизаторе тепло используется для производства пара высокого давления, который используется для выработки электроэнергии в турбине. В выхлопе турбины пар низкого давления используется для технологического нагрева.

Сжигание черного щелока в топке котла-утилизатора требует тщательного контроля. Высокая концентрация серы требует оптимальных условий процесса, чтобы избежать образования диоксида серы и снизить выбросы серного газа. В дополнение к экологически чистому сгоранию необходимо добиться снижения содержания неорганической серы в угольная кровать.

В котле-утилизаторе происходит несколько процессов:

- Сжигание органических веществ в черном щелоке с выделением тепла.

- Восстановление неорганических соединений серы до сульфида натрия, который выходит на дно в виде расплава

- Производство расплавленного неорганического потока, состоящего в основном из карбоната натрия и сульфида натрия, который затем возвращается в реактор после повторного растворения.

- Восстановление неорганической пыли из дымовых газов для экономии химикатов

- Производство паров натрия для улавливания остатков сгорания выделившихся соединений серы

Первые котлы-утилизаторы

Некоторые особенности оригинального котла-утилизатора остались неизменными по сей день. Это был первый тип восстановительного оборудования, в котором все процессы происходили в одном сосуде. Сушка, сжигание и последующие реакции черного щелока происходят внутри охлаждаемой печи. Это основная идея работы Томлинсона.

Во-вторых, горению способствует разбрызгивание черного щелока на мелкие капли. Управлять процессом, направляя струю, оказалось легко. Распыление использовалось в первых вращающихся печах и с некоторым успехом адаптировано для стационарных печей Х. К. Муром. В-третьих, можно контролировать угольная кровать за счет наличия уровня первичного воздуха на поверхности угольного слоя и более высоких уровней выше. Многоуровневая воздушная система была представлена К. Л. Вагнером.

Котлы-утилизаторы также улучшили удаление расплава. Его удаляют прямо из печи через лотки для расплава в резервуар для растворения. Некоторые из первых установок для улавливания использовали электрофильтр Коттрелла для улавливания пыли.

Компания Babcock & Wilcox была основана в 1867 году и снискала известность благодаря своим водотрубные котлы. В 1929 году компания построила и ввела в эксплуатацию первый в мире котел-утилизатор черного щелока.[2] Вскоре в 1934 году на Виндзор Миллс последовала установка с печью с полностью водяным охлаждением. После отражательных и вращающихся печей в пути был котел-утилизатор.

Второй пионер, компания Combustion Engineering (ныне GE), основала свою конструкцию котла-утилизатора на работе Уильяма М. Кэри, который в 1926 году спроектировал три печи для работы с прямым распылением щелока, а также на работе Адольфа В. Верна и его установок для регенерации.

Котлы-утилизаторы вскоре получили лицензию и начали производить в Скандинавии и Японии. Эти котлы построены местными производителями по чертежам и инструкциям лицензиаров. В одном из ранних скандинавских агрегатов Tomlinson использовалась печь высотой 8,0 м с днищем печи 2,8 × 4,1 м, которое расширялось до 4,0 × 4,1 м на входе в перегреватель.[3]

Этот агрегат останавливал производство каждые выходные. Вначале экономайзеры нужно было промывать водой дважды в день, но после установки продувки сажей в конце 1940-х годов экономайзеры можно было чистить на регулярных остановках в выходные дни.

Использованная конструкция была очень удачной. Один из первых скандинавских котлов мощностью 160 т / сутки на предприятии Korsnäs работал почти 50 лет спустя.[4]

Разработка технологии котлов-утилизаторов

Использование котлов-утилизаторов для крафт-целлюлозы быстро распространилось, поскольку функционирование химического восстановления дало крафт-целлюлозу экономическое преимущество перед сульфитной варкой.[5]

Первые котлы-утилизаторы имели горизонтальные поверхности испарителя, за ними следовали пароперегреватели и другие поверхности испарения. Эти котлы напоминали современные котлы 30-летней давности. Эта тенденция сохраняется до сегодняшнего дня. Поскольку остановка производственной линии будет стоить больших денег, принятая технология в котлах-утилизаторах имеет тенденцию быть консервативной.

Первые котлы-утилизаторы имели серьезные проблемы с обрастание.[6]

Расстояние между трубками, достаточным для нормальной работы угольного котла, должно было быть больше для котлов-утилизаторов. Это дало удовлетворительные результаты примерно за неделю до промывки водой. Также быстро были приняты механические обдувки. Контролировать химические потери и снизить стоимость закупаемых химикатов электрофильтры были добавлены. Снижение потерь пыли в дымовые газы имеет более 60 лет практики.

Следует также отметить квадратные коллекторы в котле-утилизаторе 1940 года. Уровни воздуха в котлах-утилизаторах вскоре были стандартизированы до двух: уровень первичного воздуха на угольная кровать уровень и вторичный над пистолетами для спиртных напитков.

В течение первых десятков лет футеровка печи была из огнеупорного кирпича. Поток расплава на стенах вызывает обширную замену, и вскоре были разработаны конструкции, в которых не использовался кирпич.

Улучшение воздушных систем

Для обеспечения надежной работы и низкого уровня выбросов необходимо правильно спроектировать воздушную систему котла-утилизатора. Разработка воздушной системы продолжается и продолжается до тех пор, пока существуют котлы-утилизаторы.[7] Как только цель, установленная для воздушной системы, была достигнута, ставятся новые цели. В настоящее время новые воздушные системы достигли низкого уровня выбросов NOx, но все еще работают над снижением загрязнения. Таблица 1 наглядно демонстрирует развитие воздушных систем.

Таблица 1: Развитие воздушных систем.[7]

| Воздушная система | Основная цель | Но также следует |

|---|---|---|

| 1 поколение | Стабильное горение черного щелока | |

| 2-е поколение | высокая редукция | Сжечь ликер |

| 3-е поколение | уменьшить выбросы серы | Сжигать черный щелок, высокая степень восстановления |

| 4 поколение | низкий уровень NOx | Сжигать черный щелок, с высоким восстановлением и низким выбросом серы |

| 5-е поколение | уменьшить загрязнение пароперегревателя и блока котлов | Сжигать черный щелок, высокий уровень восстановления, низкие выбросы |

Пневматическая система первого поколения в 1940-х и 1950-х годах состояла из двухуровневой системы; первичный воздух для поддержания зоны восстановления и вторичный воздух ниже щелочных пистолетов для окончательного окисления.[8] Объем котла-утилизатора составлял 100 - 300 т сухих веществ в сутки. и концентрация черного щелока 45 - 55%. Часто для поддержания горения требовалось сжигание вспомогательного топлива. Первичный воздух составлял 60-70% от общего количества воздуха, а вторичный - остальное. На всех уровнях проемы были небольшими, а расчетные скорости составляли 40-45 м / с. Оба уровня воздуха работали при 150 ° C. Пистолет для спиртного или пистолеты колебались. Основные проблемы были высокими переноситься, засорение и низкое сокращение. Но функцию сжигания черного щелока можно было бы выполнить.

Пневматическая система второго поколения нацелена на высокое сокращение. В 1954 г. CE переместил вторичный воздух примерно с 1 м ниже ликворных пистолетов на 2 м над ними.[8] Соотношение воздуха и температуры остались прежними, но для увеличения перемешивания использовалась скорость вторичного воздуха 50 м / с. В то время CE изменила свою переднюю / заднюю стенки на вторичную тангенциальную стрельбу. В тангенциальной воздушной системе воздушные сопла расположены в углах топки. Предпочтительный метод - создание завихрения почти во всю ширину печи. В крупных установках водоворот вызвал дисбаланс влево и вправо. Такая воздушная система с повышенным содержанием сухого вещества позволила повысить более низкие температуры печи и добиться разумного снижения. К тому времени B&W уже приняла трехступенчатую подачу воздуха.

Пневматическая система третьего поколения была трехуровневой. В Европе использование трех уровней подачи воздуха с первичной и вторичной подачей щелочных пушек началось примерно в 1980 году. В то же время получила распространение стационарная стрельба. Использование примерно 50% вторичного сырья, по-видимому, дает горячую и стабильную нижнюю часть печи.[9] Началось использование высших твердых частиц черного щелока 65 - 70%. Сообщалось о более горячей нижней печи и улучшенном восстановлении. С трехуровневым воздухом и более высоким содержанием сухих веществ выбросы серы могут быть сохранены.

Пневматические системы четвертого поколения - многоуровневые и вертикальные. Поскольку подача сухих твердых веществ черного щелока в котел-утилизатор увеличилась, достижение низкого уровня выбросов серы больше не является целью воздушной системы. Вместо этого новыми целями являются низкие выбросы NOx и низкий уровень уноса.

Многоуровневый воздух

Трехуровневая воздушная система была значительным улучшением, но требовались лучшие результаты. Использование моделей CFD позволило по-новому взглянуть на работу воздушной системы. Первым, кто разработал новую воздушную систему, был Kvaerner (Тампелла) с многоуровневым вторичным воздухом 1990 года в Кеми, Финляндия, который позже был адаптирован для ряда больших котлов-утилизаторов.[10] Kvaerner также запатентовал четырехуровневую воздушную систему, в которой дополнительный уровень воздуха добавляется выше уровня третичного воздуха. Это позволяет значительно снизить выбросы NOx.

Вертикальный воздух

Вертикальное смешивание воздуха было изобретено Эриком Уппсту.[11] Его идея состоит в том, чтобы превратить традиционное вертикальное перемешивание в горизонтальное. Близко расположенные струи образуют плоскую плоскость. В традиционных котлах эта плоскость образована вторичным воздухом. Расположение плоскостей на 2/3 или 3/4 позволяет улучшить результаты смешивания. Вертикальный воздух потенциально снижает выбросы NOx, так как промежуточный воздух помогает снизить выбросы.[12] При вертикальном перемешивании воздуха подача первичного воздуха устроена условно. Остальные воздуховоды расположены на 2/3 или 3/4 переплетения.

Сухой черный щелок

Поскольку обожженный черный щелок представляет собой смесь органических, неорганических веществ и воды. Обычно количество воды выражается как массовое отношение высушенного черного щелока к единице черного щелока перед сушкой. Это соотношение называется сухим твердым веществом черного щелока.

Если содержание сухих веществ в черном щелоке ниже 20% или содержание воды в черном щелоке выше 80%, чистая теплотворная способность черного щелока является отрицательной. Это означает, что все тепло от сгорания органических веществ в черном щелоке расходуется на испарение содержащейся в нем воды. Чем выше содержание сухих твердых веществ, тем меньше воды содержит черный щелок и тем выше температура адиабатического горения.

Сухие твердые вещества черного щелока всегда были ограничены возможностью выпаривания.[13] Сухие твердые частицы первичного черного щелока из котлов-утилизаторов показаны в зависимости от года покупки этого котла.

При рассмотрении сухих веществ первичного черного щелока мы отмечаем, что в среднем количество сухих веществ увеличилось. Это особенно верно для последних очень больших котлов-утилизаторов. Расчетные сухие вещества для мельниц с нуля должны составлять 80 или 85% сухих веществ. 80% (или ранее 75%) сухих веществ использовалось в Азии и Южной Америке. 85% (или ранее 80%) использовались в Скандинавии и Европе.

Котел-утилизатор высокой температуры и давления

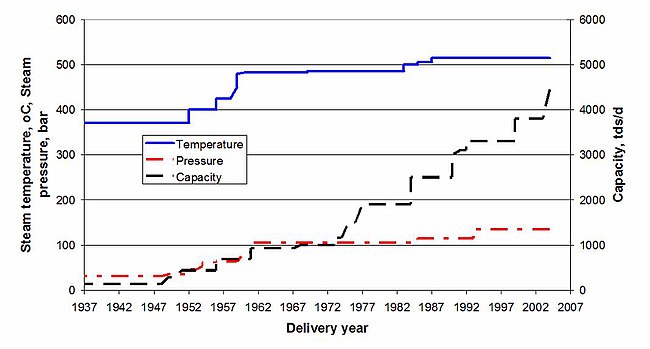

Вначале развитие давления и температуры основного пара котла-утилизатора было быстрым. К 1955 году, не прошло и 20 лет со дня рождения котла-утилизатора, максимальное давление пара составляло 10,0 МПа и 480 ° C. Затем использованные давления и температуры несколько снизились из соображений безопасности.[14] К 1980 году в мире насчитывалось около 700 котлов-утилизаторов.[9]

Развитие котла-утилизатора давления, температуры и мощности.

Безопасность

Одной из основных опасностей при эксплуатации котлов-утилизаторов является взрыв талой воды. Это может произойти, если даже небольшое количество воды смешать с твердыми частицами при высокой температуре. Взрыв талой воды - чисто физическое явление. Явления взрыва талой воды были изучены Грейс.[15] К 1980 году в мире насчитывалось около 700 котлов-утилизаторов.[9] Механизм взрыва жидкость-жидкость установлен как одна из основных причин взрывов котлов-утилизаторов.

При взрыве расплавленной воды даже несколько литров воды при смешивании с расплавленным расплавом могут резко превратиться в пар за несколько десятых секунды. Кровать Char и вода может сосуществовать, поскольку паровая защита снижает теплопередачу. Некоторое триггерное событие нарушает баланс, и вода быстро испаряется из-за прямого контакта с расплавом. Это внезапное испарение вызывает увеличение объема и волну давления примерно на 10 000 - 100 000 Па. Сила обычно достаточна, чтобы заставить все стенки печи искривляться. Безопасность оборудования и персонала требует немедленного отключения котла-утилизатора, если есть вероятность попадания воды в топку. Все котлы-утилизаторы должны быть оборудованы специальной системой автоматического отключения.

Другой тип взрывов - взрыв горючих газов. Для этого перед зажиганием необходимо смешать топливо и воздух. Типичными условиями являются либо затемнение (потеря пламени) без продувки печи, либо непрерывная работа в субстехиометрическом состоянии. Для обнаружения затемнения устанавливаются устройства контроля пламени с последующей блокированной продувкой и запуском. Взрывы горючего газа связаны с сжиганием мазута / газа в котле. Как и непрерывный O2 мониторинг практикуется практически в каждом котле, взрывы негорючего газа стали очень редкими.

Современный котел-утилизатор

Современный котел-утилизатор имеет однобарабанную конструкцию, с вертикальной парогенерирующей батареей и широко разнесенными пароперегревателями. Эта конструкция была впервые предложена Колином Маккаллумом в 1973 году в предложении Götaverken (ныне Metso Power inc.) Для большого котла-утилизатора, имеющего производительность 4 000 000 фунтов твердого черного щелока в день для котла в Скуцкэр, Швеция, но эта конструкция был отклонен потенциальным владельцем как слишком продвинутый на тот момент. МакКаллум представил проект на выставке BLRBAC и в статье «Радиантный котел-утилизатор», напечатанной в журнале Tappi в декабре 1980 года. Первый котел этой однобарабанной конструкции был продан Götaverken на Лиф-Ривер в Миссисипи в 1984 году. парогенерирующий банк аналогичен вертикальному экономайзеру. Вертикальную котельную банку легко содержать в чистоте. Расстояние между панелями пароперегревателя увеличилось и выровнялось до более 300, но менее 400 мм. Большое расстояние в пароперегревателях помогает минимизировать засорение. Такое расположение в сочетании с охладителями пресной воды обеспечивает максимальную защиту от коррозии. Были внесены многочисленные улучшения в материалы для котлов-утилизаторов с целью ограничения коррозии.[16][17][18][19]

Эффект увеличения концентрации сухих веществ оказал значительное влияние на основные рабочие параметры. Расход пара увеличивается с увеличением содержания сухих веществ в черном щелоке. Увеличение закрытия целлюлозного завода означает, что в печи будет доступно меньше тепла на единицу сухого твердого вещества черного щелока. Потери тепла с дымовыми газами будут уменьшаться по мере уменьшения потока дымовых газов. Повышение содержания сухих твердых веществ в черном щелоке особенно полезно, поскольку мощность котла-утилизатора часто ограничивается потоком дымовых газов.

Современный котел-утилизатор состоит из поверхностей теплообмена из стальных труб; топка-1, пароперегреватели-2, котлоагрегат-3 и экономайзеры-4. Конструкция парового барабана-5 - однобарабанная. Воздух и черный щелок вводятся через отверстия-6 для первичного и вторичного воздуха, пистолеты для щелока-7 и отверстия-8 для третичного воздуха. Остаток сгорания, расплав, выходит через лотки расплава-9 в емкость для растворения-10.

Номинальная загрузка печи увеличилась за последние десять лет и будет продолжать расти.[20] Изменения в конструкции воздуха привели к повышению температуры печи.[21][22][23][24] Это позволило значительно увеличить загрузку твердых частиц в поде (HSL) при незначительном увеличении расчетной скорости тепловыделения в поде (HHRR). Средний поток дымовых газов уменьшается по мере того, как присутствует меньше водяного пара. Таким образом, вертикальные скорости дымовых газов могут быть уменьшены даже при повышении температуры в нижней печи.

Наиболее заметным изменением стало внедрение конструкции с одним барабаном. На это изменение частично повлиял более надежный контроль качества воды. Преимущества однобарабанного котла по сравнению с двухбарабанным - повышенная безопасность и доступность. Однобарабанные котлы могут быть построены на более высокое давление и большую мощность. Экономия может быть достигнута за счет сокращения времени эрекции. В конструкции с одним барабаном меньше трубных соединений, поэтому можно построить барабаны с улучшенными кривыми запуска.

Конструкция вертикального парогенерирующего агрегата аналогична вертикальному экономайзеру, который, как показывает опыт, очень легко содержать в чистоте.[25] Вертикальный путь потока дымовых газов улучшает очищаемость с высокой запыленностью.[26] Чтобы свести к минимуму риск засорения и максимизировать эффективность очистки, генераторная батарея и экономайзеры расположены на большом расстоянии по бокам. Забивание двухбарабанной котельной установки часто происходит из-за небольшого расстояния между трубами.

Увеличено расстояние между панелями пароперегревателя. Все пароперегреватели теперь широко разнесены, чтобы минимизировать засорение. Такое расположение в сочетании с охладителями пресной воды обеспечивает максимальную защиту от коррозии. При больших расстояниях между перегревателями вероятность засорения пароперегревателей становится меньше, очистка отложений упрощается, а расход пара для продувки сажей ниже. Увеличенное количество перегревателей облегчает контроль температуры пара на выходе из пароперегревателя, особенно во время пусков.

Нижние контуры наиболее горячих пароперегревателей могут быть изготовлены из аустенитного материала с лучшей коррозионной стойкостью. Скорость пара в самых горячих трубках пароперегревателя высока, что снижает температуру поверхности трубки. Низкие температуры поверхности трубок необходимы для предотвращения коррозии перегревателя. Высокая потеря давления на стороне пара над горячими пароперегревателями обеспечивает равномерный поток пара в трубных элементах.

Будущие перспективы

Котлы-утилизаторы были предпочтительным способом Крафт-мельница химическое восстановление с 1930-х годов, и процесс был значительно улучшен с момента первого поколения. Были попытки заменить котел-утилизатор Tomlinson системами-утилизаторами, обеспечивающими более высокий КПД. Наиболее перспективным кандидатом является газификация.[27][28] куда Chemrec's технология для газификация с увлеченным потоком черного щелока может оказаться серьезным соперником.[29]

Даже если новая технология сможет конкурировать с традиционной технологией котлов-утилизаторов, переход, скорее всего, будет постепенным. Во-первых, производители котлов-утилизаторов, такие как Metso, Андриц и Mitsubishi, можно ожидать, что они продолжат разработку своих продуктов. Во-вторых, котлы-утилизаторы Tomlinson имеют длительный срок службы, часто около 40 лет, и, вероятно, не будут заменяться до конца их экономического срока службы, а тем временем могут быть модернизированы с интервалом в 10-15 лет.

Рекомендации

- ^ Э. Шёстрём (1993). Химия древесины: основы и приложения. Академическая пресса.

- ^ S. Stultz S .; Дж. Китто (1992). Steam его создание и использование (40-е изд.). Бэбкок и Уилкокс. ISBN 0-9634570-0-4.

- ^ Бертил, Петтерссон (1983). Korsnäs sodapannor до 40 евро (40 лет эксплуатации котлов-утилизаторов на Korsnäs) на шведском языке. Sodahuskonferensen ‘83, ÅF-IPK, Стокгольм.

- ^ Кент, Сандквист (1987). Опыт эксплуатации однобарабанных котлов-утилизаторов в Северной Америке. Tappi, 1987 г., семинар по производству крафт-извлечения, Орландо, Флорида, 11–16 января.

- ^ Артур, Бонифаций (1985). Оперативное введение. в области Химического восстановления в процессах щелочной варки целлюлозы / Под ред. Хаф, Джеральд. Tappi Press, Атланта. ISBN 0-89852-046-0.

- ^ Deeley, E .; Дили (сентябрь 1967). «Разработка котла-утилизатора». Журнал Института Топлива: 417–424.

- ^ а б Эса, Ваккилайнен (1996). Котел-утилизатор регулируемый воздушный. Презентация в Spring BLRBAC, Атланта, Джорджия.

- ^ а б В., Ллинарес младший и П. Дж., Чепмен (1989). Стационарное горение, опыт модернизации трехуровневой воздушной системы. Труды конференции инженеров Tappi 1989 г., Атланта, Джорджия, 10–13 сентября.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c Э. Норман, Вестерберг (1983). Осмотрены установки регенерации крафт-мельниц. PPI, март 1983 г.

- ^ Маннола, Лассе; Ричард, Бурель (март 1995 г.). «Опыт эксплуатации котла-утилизатора 7 270000 фунтов в сутки». Целлюлозно-бумажная промышленность Канады. 96 (3).

- ^ Эрик, Уппсту (1995). Soodakattilan ilmanjaon hallinta. (Контроль распределения воздуха в котле-утилизаторе) На финском языке. Soodakattilapäivä 1995, Комитет по котлам-утилизаторам Финляндии.

- ^ Форссен, Микаэль; Пиа, Килпинен; Микко, Хупа (июнь 2000 г.). «Снижение выбросов NOx при сгорании черного щелока - механизмы реакции открывают новые возможности операционной стратегии». Журнал ТАППИ. 83 (6).

- ^ Карл, Холмлунд и Кари, Парвиайнен (2000). Испарение черного щелока. Глава 12 в Chemical Pulping, Книга 6, редакторы серии Йохан Гулликсен и Карл-Йохан Фогельхольм. Финская ассоциация инженеров-бумажников и TAPPI. ISBN 952-5216-06-3.

- ^ Дж. Х., Маккарти (1968). Проектирование и обслуживание регенерационных установок. Глава 5 Химического восстановления в процессе щелочной варки / Под ред. Уитни, Рой П.. Серия монографий ТАППИ № 32, Mack Printing Company, Истон, Пенсильвания.

- ^ Томас М., Грейс, Дж. Х., Кэмерон и Дэвид Т., Клей (1988). Роль сульфатно-сульфидного цикла в горении полукокса - экспериментальные результаты и последствия. Семинар по восстановлению TAPPI Kraft.CS1 maint: несколько имен: список авторов (связь)

- ^ Пер Э., Алерс (1983). Исследование легированных сталей для использования в котлах-утилизаторах черного щелока.. Шведский институт коррозии, Стокгольм.

- ^ Ханну, Ханнинен (1994). Проблемы с растрескиванием и коррозией в котлах-утилизаторах черного щелока. 30 лет сотрудничества с котлами-утилизаторами в Финляндии. Международная конференция, Балтийское море, 24–26 мая.

- ^ Аня, Кларин (1992). Анализ материала слоя полукокса (на финском). Ahlstrom Machinery, Внутренний отчет.

- ^ Самули, Никканен, Олави, Терво, Ристо, Лунасвуори и Иван В. Палди (1989). Опыт модернизации котла-утилизатора. Материалы Международной конференции по восстановлению химических веществ 1989 г., Оттава, Онтарио.CS1 maint: несколько имен: список авторов (связь)

- ^ Колин, Макканн (1991). Обзор технологического проектирования котлов-утилизаторов. 77-е ежегодное собрание CPPA.

- ^ Терри Н., Адамс (1994). Воздушный поток, смешивание и моделирование для котлов-утилизаторов. 30 лет сотрудничества с котлами-утилизаторами в Финляндии. Международная конференция, Балтийское море, 24–26 мая.

- ^ Матти, Ланкинен, Иван В., Палди, Рольф, Рихам и Лииса, Симонен (1991). Оптимальное извлечение твердых частиц. 77-е ежегодное собрание CPPA.CS1 maint: несколько имен: список авторов (связь)

- ^ Колин, МакКаллум (1992). На пути к превосходной воздушной системе котла-утилизатора. Материалы Международной конференции по восстановлению химических веществ 1992 г., Сиэтл, Вашингтон, 7–11 июня.

- ^ Колин, МакКаллум и Брайан, Р., Блэквелл (1985). Современные щелочно-распылительные и воздушные системы котлов-утилизаторов.. Слушания 1985 Международная конференция по восстановлению химических веществ, Новый Орлеан, Луизиана.CS1 maint: несколько имен: список авторов (связь)

- ^ Тран Х.Н., Бархам Д., Рив Д.В. (1988). «Спекание топочных отложений и его влияние на закупорку крафт-утилизатора». Журнал ТАППИ. 70 (4).

- ^ Эса, Ваккилайнен и Ханна, Ниемитало (1994). Измерение загрязнения с высоким содержанием сухого твердого вещества и улучшение контроля наддува сажи. Труды 1994 Tappi Engineering Conference, Сан-Франциско, Калифорния.

- ^ Эса К. Ваккилайнен, Яакко Пёйри / Финский комитет по котлам-утилизаторам, Будущее технологии котлов-утилизаторов http://www.soodakattilayhdistys.fi/Vakkilainen.pdf

- ^ T.E. Хикс и Дж. Дж. Gries, Babcock & Wilcox, Сравнение паровых циклов перегрева и повторного нагрева с газификацией черного щелока для выработки электроэнергии на целлюлозных заводах http://www.babcock.com/library/pdf/BR-1836.pdf

- ^ Ингвар Ландалв, Состояние концепции газификации черного щелока Chemrec, 2007 г. http://www.baumgroup.de/Renew/download/8%20-%20Landalv%20-%20paper.pdf

дальнейшее чтение

- Адамс, Терри Н. и Фредерик, Уильям Дж. (1988). Физико-химические процессы в котле-утилизаторе крафт-бумаги. Американский институт бумаги, Inc., Нью-Йорк. 256 с.

- Адамс, Терри Н., Фредерик, Вм. Джеймс, Грейс, Томас М., Хупа, Микко, Ииса, Кристина, Джонс, Эндрю К., Тран, Хонги, (1997). Котлы-утилизаторы, AF&PA, TAPPI PRESS, Атланта, 381 стр.ISBN 0-9625985-9-3.

- Ваккилайнен, Эса К. (2005). Котлы-утилизаторы - принципы и практика. Suomen Soodakattilayhdistys r.y., Valopaino Oy, Хельсинки, Финляндия, 246 стр.ISBN 952-91-8603-7