Термореактивная полимерная матрица - Thermoset polymer matrix

А термореактивная полимерная матрица синтетический полимер армирование, в котором полимеры действуют как связующее или матрица для закрепления включенных частиц, волокон или других армирующих элементов. Впервые они были разработаны для структурных приложений,[1] Такие как стеклопластик радар купола на самолет и графит -эпоксидная смола двери отсека полезной нагрузки на космический шатл.

Впервые они были использованы после Вторая Мировая Война, и продолжающиеся исследования привели к увеличению диапазона термореактивные смолы, полимеры или пластмассы,[2] а также термопласты инженерного качества,[3] все они разработаны для использования в производстве полимерных композитов с расширенными и долгосрочными возможностями эксплуатации. Технологии термореактивных полимерных матриц также находят применение в широком спектре неструктурных промышленных применений.[4]

Передовые виды термореактивные полимеры в конструкционных композитах используются бензоксазиновые смолы, бис-малеимидные смолы (BMI), смолы на основе цианатных эфиров, эпоксидные (эпоксидные) смолы, фенольные (PF) смолы, ненасыщенные полиэфирные смолы (UP), полиимиды, полиуретановые (PUR) смолы, силиконы и виниловые эфиры.

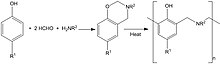

Бензоксазиновые смолы

Они образуются в результате реакции фенолов, формальдегида и первичных аминов, которые при повышенных температурах (400 ° F (200 ° C)) подвергаются полимеризации с раскрытием цикла, образуя термореактивные сетки полибензоксазина; при гибридизации с эпоксидными и фенольными смолами полученные тройные системы имеют температуру стеклования выше 490 ° F (250 ° C).[5]

Отверждение характеризуется расширением, а не усадкой. препреги, жидкие формовочные и пленочные клеи для строительства, склеивания и ремонта композитов. Высокое содержание ароматических веществ в высокомолекулярных полимерах обеспечивает улучшенные механические характеристики и характеристики горючести по сравнению с эпоксидными и фенольными смолами.

Бис-малеимиды (ИМТ)

Создано реакция конденсации из диамин с малеиновый ангидрид, и обрабатывались в основном как эпоксидные смолы (отверждение при 350 ° F (177 ° C)).[6] После повышенного постотверждения (450 ° F (232 ° C)) они проявят превосходные свойства. На эти свойства влияют температура непрерывного использования 400–450 ° F (204–232 ° C) и стеклование 500 ° F (260 ° C).

Этот тип термореактивного полимера объединяется в композиты как препрег матрица, используемая в электрических печатные платы, а для крупномасштабных структурных самолет – аэрокосмический композитные конструкции и т. д. Он также используется в качестве материала покрытия и в качестве матрицы труб, армированных стекловолокном, особенно в условиях высоких температур и химических сред.

Смолы на основе цианатных эфиров

Реакция бисфенолов или многофункциональных фенолноволачных смол с цианогенбромидом или хлоридом приводит к цианатным функциональным мономерам, которые можно контролируемым образом превратить в форполимерные смолы с цианатными сложными эфирами путем удлинения цепи или сополимеризации.[7] При постотверждении вся остаточная функциональная группа цианатного эфира полимеризуется путем циклотримеризации, что приводит к образованию плотно сшитых полициануратных сетей с высокой термостойкостью и температурами стеклования до 752 ° F (400 ° C) и влажной термостойкостью до примерно 400 ° F (200 ° C). .

Препреги на основе смолы на основе цианатного эфира сочетают в себе высокую термостойкость полиимидов с огнестойкостью и огнестойкостью фенольных смол и используются при производстве компонентов структурных композиционных материалов для авиакосмической промышленности, которые соответствуют требованиям пожарной безопасности, касающимся воспламеняемости, плотности дыма и токсичности. Другие области применения включают пленочные клеи, поверхностные пленки и 3D печать.

Эпоксидные (эпоксидные) смолы

Эпоксидная смола смолы представляют собой термореактивные форполимеры, полученные либо реакцией эпихлоргидрина с ароматическими соединениями с гидроксильными функциональными группами, циклоалифатическими соединениями и алифатическими соединениями или ароматическими соединениями с аминными функциональными группами, либо путем окисления ненасыщенных циклоалифатических соединений. Диглицидиловые эфиры бисфенола-A (DGEBA) и бисфенола-F (DGEBF) наиболее широко используются из-за их характерной высокой адгезии, механической прочности, термостойкости и коррозионной стойкости.[8] Смолы с эпоксидными функциональными группами и форполимеры отверждаются путем полиприсоединения / сополимеризации или гомополимеризации в зависимости от выбора сшивающего агента, отвердителя, отвердителя или катализатора, а также от температуры.[9]

Эпоксидная смола широко используется в различных составах и формах в авиационно-космической промышленности. Он считается «рабочей лошадкой современных композитов». В последние годы составы эпоксидных смол, используемых в композитных препрегах, были усовершенствованы для улучшения их ударной вязкости и устойчивости к влагопоглощению. Максимальные свойства реализованы для этого полимера.

Это используется не только в авиакосмической отрасли. Он используется в военных и коммерческих целях, а также в строительстве. Конструкции из бетона, армированного эпоксидной смолой, армированного стекловолокном и углеродом, используются в строительных и мостовых конструкциях.

Эпоксидные композиты обладают следующими свойствами:

- Высокопрочное армированное стекловолокном

- Относительная плотность 1,6-2,0

- Температура плавления (° C)

- Диапазон обработки Thermoset (° F) C: 300-330, I = 280-380

- Давление формования 1-5

- Усадка 0,001-0,008

- Предел прочности на разрыв (p.s.i.) 5,000-20,000

- Прочность на сжатие (p.s.i.) 18,000-40,000

- Прочность на изгиб (p.s.i.) 8000-30,000

- Ударная вязкость по Изоду (фут · фунт / дюйм) 0,3-10,0

- Линейное расширение (10−6 дюйм / дюйм / ° C) 11-50

- Твердость по Роквеллу M100-112

- Воспламеняемость V-0

- Водопоглощение за 24 часа (%) 0,04-0,20

Эпоксидно-фенол-новолачные (EPN) и эпоксидно-крезол-новолачные (ECN) смолы, полученные реакцией эпихлоргидрина с многофункциональными фенол-новолачными или крезоловыми новолачными смолами, имеют больше реакционных центров по сравнению с эпоксидными смолами DGEBF и при отверждении приводят к более высокой плотности сшивки. Они используются для ламинирования печатных проводов / печатных плат, а также для герметизации электрических цепей, нанесения клея и покрытий на металл, где необходимо обеспечить защиту от коррозии, эрозии или химического воздействия при продолжительных высоких рабочих температурах.

Фенольные (PF) смолы

Есть два типа фенольные смолы[10] - новолаки и резолы. Новолаки изготавливаются с использованием кислотных катализаторов и молярного отношения формальдегида к фенолу менее единицы, что дает фенольные олигомеры, связанные метиленом; резолы получают с использованием щелочных катализаторов и молярного отношения формальдегида к фенолу больше единицы, чтобы получить фенольные олигомеры с метиленовыми и связанными бензиловым эфиром фенольными звеньями.

Фенольные смолы, первоначально разработанные в конце 19 века и считающиеся первыми по-настоящему синтетическими полимерами, часто называют «рабочей лошадкой» термореактивных смол. Они характеризуются высокой прочностью сцепления, стабильностью размеров и сопротивлением ползучести при повышенных температурах и часто сочетаются со смолами для совместного отверждения, такими как эпоксидные смолы.

Общее назначение лепка Компаунды, конструкционные формовочные смеси и листовые формовочные смеси являются основными формами фенольных композитов. Фенольные смолы также используются в качестве связующего для матрицы с сотовым заполнителем. Фенольные смолы находят применение во многих электрических приложениях, таких как выключатель коробки тормозные накладки материалов, а в последнее время в сочетании с различными усилениями при формовании блок-головка двигателя сборка, названная полимотор. Фенольные смолы могут обрабатываться различными общепринятыми методами, включая сжатие, передачу и литье под давлением.

Свойства фенольных композитов обладают следующими свойствами:

- Высокопрочное армированное стекловолокном

- Относительная плотность 1,69-2,0

- Водопоглощение за 24 часа (%) 0,03-1,2

- Температура плавления (◦c)

- Диапазон обработки термостата (◦F) C: 300-380 I: 330-390

- Давление литья I-20

- Усадка 0,001-0,004

- Прочность на растяжение (p.s.i.) 7000-18000

- Прочность на сжатие (p.s.i.) 16,000-70,000

- Прочность на изгиб (p.s.i.) 12,000-60,000

- Ударная вязкость по Изоду (фут-фунт / дюйм) 0,5-18,0

- Линейное расширение (10−6 дюймов / дюйм / ° C) 8-21

- Твердость по Роквеллу E54-101

- Воспламеняемость V-0

Полиэфирные смолы

Ненасыщенный полиэстер смолы чрезвычайно универсальны,[11][12] и довольно недорогой класс термореактивных полимеров, образованных поликонденсацией смесей гликоля, содержащих пропиленгликоль, с двухосновная кислота и ангидриды, обычно малеиновый ангидрид, для обеспечения ненасыщенности основной цепи, необходимой для сшивки, и ортофталевый ангидрид, изофталевая кислота или терефталевая кислота, где требуются превосходные структурные и коррозионные свойства. Полиэфирные смолы обычно разбавляют / растворяют в виниловом функционале. мономер Такие как стирол и включают ингибитор для стабилизации смолы в целях хранения. Полимеризация в процессе эксплуатации инициируется свободными радикалами, генерируемыми ионизирующим излучением, или фотолитическим или термическим разложением радикального инициатора. Органические пероксиды, Такие как пероксид метилэтилкетона и вспомогательные ускорители, которые способствуют разложению с образованием радикалов, объединяются со смолой для инициирования отверждения при комнатной температуре.

В жидком состоянии ненасыщенные полиэфирные смолы можно обрабатывать множеством способов, включая ручную укладку, вакуумное формование мешков, а также распылением и прессованием листового формовочного компаунда (SMC). Они также могут быть B-этап после нанесения на рубленую арматуру и сплошную арматуру для формирования преголов. Твердые формовочные смеси в форме пеллет или гранул также используются в таких процессах, как прессование и литье с переносом.

Полиимиды

Есть два типа коммерческих полиимиды: термореактивные сшиваемые полиимиды, полученные конденсацией ароматических диаминов с производными ароматических диангидридов и ангидридами с ненасыщенными участками, которые облегчают аддитивную полимеризацию между предварительно образованными имидными мономерами и олигомерами,[13][14] и термопластичные полиимиды, образованные реакцией конденсации между ароматическими диаминами и ароматическими диангидридами. Термореактивные полиимиды являются наиболее совершенными из всех термореактивных полимерных матриц с характеристиками высокотемпературных физических и механических свойств и коммерчески доступны в виде смолы, препрега, заготовок, тонких листов / пленок, ламинатов и обработанных деталей. Наряду с высокотемпературными свойствами, этот тип термореактивного полимера должен обрабатываться при очень высоких температурах и относительном давлении для получения оптимальных характеристик. С материалами препрега, температура от 600 ° F (316 ° C) до 650 ° F (343 ° C) и 200 ° C.psi (1,379 кПа ) давления не требуется. Полные профили отверждения по своей природе длинные, поскольку существует ряд промежуточных температурных периодов, продолжительность которых зависит от размера и толщины детали.

Разрез полиимидов - 450 ° F (232 ° C), самый высокий из всех термореактивных материалов, с возможностью кратковременного воздействия 900 ° F (482 ° C). Нормальный рабочие температуры диапазон от криогенный до 500 ° F (260 ° C).

Полиимидные композиты обладают следующими свойствами:

- Хорошие механические свойства и устойчивость при высоких температурах

- Хорошие электрические свойства

- Высокая износостойкость

- Низкая ползучесть при высоких температурах

- Хорошее сжатие благодаря армированию стекловолокном или графитовым волокном

- Хорошая химическая стойкость

- По своей природе огнестойкий

- Не подвержен действию большинства растворителей и масел

Полиимидная пленка [15] обладает уникальным сочетанием свойств, которые делают его идеальным для множества применений во многих отраслях промышленности, особенно благодаря тому, что превосходные физические, электрические и механические свойства сохраняются в широком диапазоне температур.

Высокоэффективная полиимидная смола используется в электрических, износостойких и конструкционных материалах в сочетании с армированием в авиационно-космических приложениях, которые заменяют более тяжелые и дорогие металлы. Высокотемпературная обработка вызывает некоторые технические проблемы, а также повышает стоимость по сравнению с другими полимерами. Hysols [16] Серия PMR является примером этого полимера.

Полиуретановые (PUR) смолы

Термореактивный полиуретан форполимеры с карбаматными (-NH-CO-O-) звеньями являются линейными и эластомерными, если они образованы объединением диизоцианатов (OCN-R1-NCO) с длинноцепочечными диолами (HO-R2-OH), или сшитыми и жесткими, если образованы из комбинаций полиизоцианаты и, полиолы. Они могут быть твердыми или иметь открытую ячеистую структуру, если они вспенены, и широко используются благодаря своим характеристикам.[17] высокая адгезия и устойчивость к усталости. Полиуретановая пена[18] Структурные ядра в сочетании со стеклопластиковыми или армированными графитом композитными ламинатами используются для создания легких и прочных многослойных конструкций. Все формы материала, включая гибкие и жесткие пенопласты, пенные молдинги, твердые эластомерный Формованные изделия и экструдаты в сочетании с различными армирующими наполнителями нашли коммерческое применение в композитах с термореактивной полимерной матрицей.

Они отличаются от полимочевина которые представляют собой термореактивные эластомерные полимеры с карбамидными (-NH-CO-NH-) звеньями, полученные путем объединения диизоцианатных мономеров или форполимеров (OCN-R-NCO) со смесями длинноцепочечных полиэфирных или полиэфирных смол с концевыми аминогруппами (H2N-RL-NH2 ) и короткоцепочечные диаминовые удлинители (H2N-RS-NH2). Полимочевины характеризуются почти мгновенным отверждением, высокой механической прочностью и устойчивостью к коррозии, поэтому широко используются для нанесения распылением в соотношении 1: 1, износостойкого гидроизоляционного защитного покрытия и облицовки.

Силиконовые смолы

Силиконовые смолы частично являются органическими по своей природе с основной полимерной структурой, состоящей из чередующихся кремний и кислород атомы а не знакомый углерод характеристики углеродного скелета органических полимеров. В дополнение к тому, что по крайней мере один атом кислорода связан с каждым атомом кремния, силиконовые смолы имеют прямые связи с углеродом и поэтому также известны как полиорганосилоксаны. Они имеют общую формулу (R2SiO) n и физическую форму (жидкость, гель, эластомер или твердое вещество), а их использование зависит от молекулярной массы, структуры (линейная, разветвленная, с решеткой) и природы групп заместителей (R = алкил, арил, H , ОН, алкокси). Арилзамещенные силиконовые смолы обладают большей термической стабильностью, чем алкилзамещенные силиконовые смолы при полимеризации (механизм конденсационного отверждения) при температурах от ~ 300 ° F (~ 150 ° C) до ~ 400 ° F (~ 200 ° C). При нагревании выше ~ 600 ° F (~ 300 ° C) все силиконовые полимеры превращаются в керамику.[19] поскольку все органические компоненты пиролитически разлагаются, оставляя кристаллические силикатные полимеры с общей формулой (-SiO2-) n. Помимо приложений как композит с керамической матрицей прекурсоры, силиконовые смолы в виде полисилоксановых полимеров, изготовленные из силиконовых смол с боковыми акрилатными, виниловыми или эпоксидными функциональными группами, находят применение в качестве композитов с матрицей УФ, электронного луча и термореактивного полимера, где они характеризуются своей устойчивостью к окислению, нагреву и разрушению под действием ультрафиолета.

Различные другие применения в общей области композитов для силиконов включают герметики, материалы для покрытий и в качестве материала многоразового мешка для вакуумного отверждения композитных деталей.

Смолы на основе сложных виниловых эфиров

Смолы на основе сложных виниловых эфиров образуется реакциями присоединения эпоксидной смолы к производным акриловой кислоты при разбавлении / растворении в виниловой функциональной группе мономер Такие как стирол, полимеризовать. Полученные термореактивные материалы отличаются высокой адгезией, жаростойкостью и коррозионной стойкостью. Они прочнее полиэфиров и более устойчивы к ударам, чем эпоксидные смолы.[20] Смолы на основе сложных виниловых эфиров используются для ламинирования мокрым слоем, SMC и BMC при производстве и ремонте коррозионно- и жаропрочных компонентов, начиная от трубопроводов, судов и зданий до транспортных, морских, военных и аэрокосмических применений.

Разное

Аминосмолы представляют собой еще один класс термореактивных форполимеров, образованных сополимеризацией аминов или амидов с альдегидом. Карбамидоформальдегид и меламиноформальдегидный смолы, хотя и не используются широко в конструкционных композитах с высокими эксплуатационными характеристиками, обычно используются в качестве полимерной матрицы в составах для формования и экструзии, где иногда используются наполнители и армирующие элементы. Смолы карбамидоформальдегидные широко используются в качестве связующего вещества в строительных изделиях, таких как ДСП, вафельная доска, и фанера, которые представляют собой настоящие порошкообразные и ламинарные композитные структуры. Для ламинирования пластика используются меламиноформальдегидные смолы.

Форполимеры фурановых смол сделан из фурфуриловый спирт, или путем модификации фурфурол с фенол, формальдегид (метанал ), мочевина или другие наполнители, подобны амино- и фенольным термореактивным смолам в том, что отверждение включает поликонденсацию и выделение воды, а также тепла. Хотя они, как правило, отверждаются под воздействием тепла, катализаторов и давления, фурановые смолы также могут быть составлены в виде двухкомпонентных кислотно-отверждаемых систем без отверждения, которые характеризуются высокой устойчивостью к нагреванию, кислотам и щелочам. Фурановые смолы представляют все больший интерес для производства устойчивых композитов - биокомпозитов, сделанных из матрицы биологического происхождения (в данном случае фурановой смолы) или армирования биоволокном, или того и другого.[21]

Преимущества и недостатки

Преимущества

- Хорошо налаженная история обработки и подачи заявок

- В целом лучшая экономичность, чем у термопластичных полимеров

- Лучшие высокотемпературные свойства

- Хорошее смачивание и адгезия к арматуре

Недостатки

- Смолы и композитные материалы необходимо хранить в холодильнике.

- Поглощение влаги и последующее ухудшение свойств[22]

- Длительные технологические циклы

- Пониженная ударная вязкость

- Плохие возможности переработки

- Более сложная ремонтная способность

Рекомендации

- ^ Композиты с полимерной матрицей: использование, проектирование и анализ материалов, SAE International, 2012 г., ISBN 978-0-7680-7813-8

- ^ Справочник по термореактивным пластмассам, под ред. S.H. Гудман, Х. Додюк-Кениг, William Andrew Inc., США, 3-е издание, 2013 г., ISBN 978-1-4557-3107-7

- ^ Справочник по термопластам, изд. О. Олабиси, К. Адевале, CRC Press, США, 2-е издание, 2015 г., ISBN 978-1-466577220

- ^ Применение промышленных полимеров: основная химия и технология, Королевское химическое общество, Великобритания, 1-е издание, 2016 г., ISBN 978-1782628149

- ^ Справочник по бензоксазиновым смолам, изд. Хацуо Исида и Тарек Агаг, Elsevier B.V., 2011 г., ISBN 978-0-444-53790-4

- ^ Стенценбергер, Хорст (1988). «Последние достижения в области термореактивных полиимидов». Британский полимерный журнал. 20 (5): 383–396. Дои:10.1002 / pi.4980200503. ISSN 0007-1641.

- ^ Кесслер, Майкл Р. (2012). «Цианатноэфирные смолы, адаптированные из цианатноэфирных смол». Энциклопедия композитов Wiley. Дои:10.1002 / 9781118097298.weoc062.

- ^ Х. Ли и К. Невилл, Справочник по эпоксидной смоле, McGraw-Hill, Нью-Йорк, 1967.

- ^ Химия и технология эпоксидных смол / под ред. Б. Эллис, Springer, Нидерланды, 1993 г., ISBN 978-94-010-5302-0

- ^ Справочник по технологии фенольных смол, Совет консультантов и инженеров NPCS, 2007 г., ISBN 9788190568500

- ^ Технология ненасыщенных полиэфиров, под ред. ПФ. Брюинз, Гордон и Брич, Нью-Йорк, 1976

- ^ Справочник по композитам, Scott Bader Company Ltd, 2005 г.

- ^ Д.А. Скола и Дж. Vontel, Polym. Соч., 1988, 9 (6), 443-452

- ^ Полиимиды, ред. D Wilson et al., Springer, Нидерланды, 1990, ISBN 978-94-010-9663-8

- ^ http://www.profma.com/polyimide.htm

- ^ http://www.henkel-cee.com/cps/rde/xchg/SID-0AC83309-79FA31DA/henkel_cee/hs.xsl/5497_COE_HTML.htm?countryCode=com&BU=industrial&brand=0000000386

- ^ Справочник по полиуретану, под ред. G Oertel, Hanser, Мюнхен, Германия, 2-е изд., 1994, ISBN 1569901570, ISBN 978-1569901571

- ^ http://www.ciba.com/index/ind-index/ind-pla/ind-pla-polymersandpolymerprocessing/ind-pla-pol-polyurethane.htm

- ^ Краткая энциклопедия науки и техники полимеров, изд. J.I. Крошвиц, Вили, Нью-Йорк, 1990, ISBN 0-471-5 1253-2

- ^ Ф.А. Кассис, Р.С. Талбот в Справочнике композитов, под ред. S.T. Питерс, Springer, США, 1998 г., ISBN 978-0-412-54020-2

- ^ Малаба, Талант; Ван, Цзяцзюнь (2015). «Однонаправленный полный биокомпозит на основе фурановой смолы, армированный волокнами Cordenka: свойства и влияние высокой массовой доли волокна». Журнал композитов. 2015: 1–8. Дои:10.1155/2015/707151.

- ^ Hamim, Salah U .; Сингх, Раман П. (2014). «Влияние гигротермического старения на механические свойства фторированных и нефторированных глино-эпоксидных нанокомпозитов». Уведомления о международных научных исследованиях. 2014: 1–13. Дои:10.1155/2014/489453. ЧВК 4897284. PMID 27379285.

внешняя ссылка

- http://www.cartage.org.lb/en/themes/sciences/Chemistry/Organicchemistry/Organicindex/Polymers/Thermosetpolymers/Thermosetpolymers.htm

- http://pslc.ws/macrog/lab/epoxy.htm

- http://www.thefreedictionary.com/silicone+polymer

- http://www.ciba.com/index/ind-index/ind-pla/ind-pla-polymersandpolymerprocessing/ind-pla-pol-polyurethane.htm

- http://www.profma.com/polyimide.htm

- http://www.wisegeek.com/what-is-polyester.htm