Дифференциальная термообработка - Differential heat treatment

Дифференциальная термообработка (также называемая селективной термообработкой или местной термообработкой) - метод, используемый во время термическая обработка для упрочнения или смягчения определенных участков стального объекта, создавая разницу в твердость между этими областями. Существует множество методов создания разницы в свойствах, но большинство из них можно определить как дифференциальное упрочнение или дифференциальный отпуск. Это были распространенные методы термической обработки, исторически использовавшиеся в Европе и Азии, возможно, наиболее широко известный пример из Японское кузнечное дело. Некоторые современные разновидности были выведены в двадцатом веке по мере быстрого роста металлургических знаний и технологий.

Дифференциальная закалка состоит из двух методов. Он может включать в себя равномерный нагрев металла до раскаленной температуры, а затем охлаждение с разной скоростью, превращая часть объекта в очень твердую. мартенсит а остальное остывает медленнее и становится мягче перлит. Он также может заключаться в очень быстром нагреве только части объекта до докрасна и последующем быстром охлаждении (закалка ), превращая лишь часть его в твердый мартенсит, но оставляя остальное без изменений. И наоборот, методы дифференциального отпуска состоят из равномерного нагрева объекта до докрасна, а затем закалки всего объекта, превращая его в мартенсит. Затем объект нагревается до гораздо более низкой температуры, чтобы смягчить его (закалка ), но нагревается только на локальном участке, смягчая только его часть.

Вступление

Дифференциальная термообработка - это метод, используемый для различного изменения свойств различных частей стального объекта, создавая более твердые или мягкие участки, чем другие. Это создает большую стойкость в тех частях объекта, где это необходимо, например, на острие или острие меча, но дает большую твердость по краю или в других областях, где больше ударопрочность, износостойкость, и прочность необходим. Дифференциальная термическая обработка часто может сделать определенные участки более твердыми, чем это было бы допустимо, если бы сталь обрабатывалась равномерно или «сквозная обработка». Для дифференцированной термообработки стали используется несколько методов, но обычно их можно разделить на дифференциальное упрочнение и дифференциальный отпуск методы.

В течение термическая обработка, когда раскаленная сталь (обычно от 1500 ° F (820 ° C) до 1600 ° F (870 ° C)) закаливается, она становится очень твердой. Однако он будет слишком твердым и станет очень хрупким, как стекло. Закаленную сталь обычно снова нагревают, медленно и равномерно (обычно от 400 ° F (204 ° C) до 650 ° F (343 ° C)) в процессе, называемом отпуском, чтобы смягчить металл и тем самым повысить ударную вязкость. Однако, хотя это размягчение металла делает лезвие менее склонным к поломке, оно делает лезвие более восприимчивым к деформации, такой как затупление, закругление или скручивание.[1]

Дифференциальная закалка это метод, используемый в термическая обработка мечи и ножи для увеличения твердости лезвия без перегиба всего лезвия хрупкий. Для этого край охлаждается быстрее, чем корешок, за счет добавления теплоизолятора к корешку перед закалка. Глина либо для утепления используется другой материал. Чтобы предотвратить растрескивание и потерю поверхностного углерода, закалка обычно выполняется перед снятием фаски, профилированием и заточкой кромки.[2][3] Этого также можно добиться, осторожно наливая воду (возможно, уже нагретую) на край лезвия, как в случае изготовления некоторых кукри. Технология дифференциальной закалки зародилась в Китае, а затем распространилась в Корее и Японии. Этот метод в основном используется в китайском языке. цзянь и катана, традиционный Японский меч и хукури, традиционный Непальский нож. Большинство лезвий, изготовленных с помощью этой техники, имеют видимые линии закалки. Этот метод иногда называют дифференциальным темперированием, но этот термин более точно относится к другой технике, которая зародилась на палах Европы.

Современные варианты дифференциального упрочнения были разработаны, когда были изобретены источники быстрого нагрева металла, такие как кислородно-ацетиленовая горелка или индукционный нагрев. С пламенной закалкой и индукционная закалка При использовании техники сталь быстро нагревается до докрасна в определенной области, а затем закаливается. Это укрепляет только часть объекта, но оставляет без изменений остальное.

Дифференциальный отпуск чаще использовался для изготовления режущих инструментов, хотя иногда его также использовали для изготовления ножей и мечей. Дифференциальная закалка достигается путем равномерной закалки меча с последующей закалкой одной его части, например, позвоночника или центральной части обоюдоострого лезвия. Обычно это делается с помощью горелки или другого направленного источника тепла. Нагретая часть металла размягчается в результате этого процесса, оставляя кромку с более высокой твердостью.[4]

Дифференциальная закалка

Кузнечное дело

Дифференциальная закалка (также называемое дифференциальной закалкой, селективной закалкой, селективным упрочнением или локальным упрочнением) чаще всего используется в кузнечное дело увеличить стойкость лезвия при сохранении очень высокого твердость и прочность на краю. Это помогает сделать лезвие очень устойчивым к поломке, делая позвоночник очень мягким и гибким, но допускает большую твердость по краю, чем это было бы возможно, если бы лезвие было однородным. закаленный и закаленный. Это помогает создать прочное лезвие, которое сохранит очень острый износостойкий край даже во время грубого использования, например, в бою.

Изоляционные покрытия

Лезвие с различной закалкой обычно покрывают изолирующим слоем, например глиной, но оставляют край открытым. Когда он нагревается до докрасна и закаливается, край быстро остывает, становясь очень твердым, а остальная часть остывает медленно, становясь намного мягче.[5][6] Изоляционный слой довольно часто представляет собой смесь глины, золы, полировального каменного порошка и солей, что очень быстро защищает заднюю часть лезвия от охлаждения при закалке.[7][8] Глину часто наносят путем рисования, очень толсто покрывая лезвие вокруг центра и позвоночника, но оставляя край открытым. Это позволяет краю очень быстро остыть, превращая его в очень твердый микроструктура называется мартенсит, но заставляет остальную часть лезвия медленно остывать, превращая ее в мягкую микроструктуру, называемую перлит. В результате получается край, который является исключительно твердым и хрупким, но подкреплен более мягким и прочным металлом. Кромка, однако, обычно будет слишком твердой, поэтому после закалки все лезвие обычно закаляется до температуры около 400 ° F (204 ° C) на короткое время, чтобы снизить твердость кромки до HRc60 на поверхности. Твердость по Роквеллу шкала.[5]

Точный состав глиняной смеси, толщина покрытия и даже температура воды часто были секретами различных школ кузнечного дела.[8] Основная цель глиняной смеси заключалась в том, чтобы найти смесь, которая выдерживала бы высокие температуры и прилипала к лезвию без усадки, трещин и отслаивания при высыхании. Иногда тыльную сторону клинка покрывали глиной, оставляя острие открытым. В других случаях покрытие покрывали все лезвие, а затем глину срезали с края. Другой метод заключался в нанесении глины толстым слоем на спину, но тонким слоем по краю, что обеспечивало меньшую изоляцию. Регулируя толщину краевого покрытия вместе с температурой воды, можно контролировать скорость охлаждения каждой части лезвия для получения надлежащей твердости при закалке без необходимости дальнейшего отпуска.[7][8]

Закалка

После высыхания покрытия лезвие медленно и равномерно нагревают, чтобы предотвратить растрескивание или падение покрытия. После того, как лезвие нагреется до нужной температуры, о чем обычно судят по вишнево-красному свечению (излучение черного тела ) лезвия он превратится в фаза называется аустенит. Как для предотвращения растрескивания, так и для обеспечения однородности твердости каждой области кузнецу необходимо следить за тем, чтобы температура была равномерной, без каких-либо горячих точек рядом с углями. Чтобы предотвратить это, лезвие обычно оставляют в движении во время нагрева, чтобы тепло распределялось более равномерно. Гашение часто выполняется в условиях низкой освещенности, чтобы точно определить цвет свечения. Обычно кузнец также старается не перегревать лезвие, чтобы металлические кристаллы не стали слишком большими. В это время лезвие обычно погружают в чан с водой или маслом, чтобы быстро отвести тепло от лезвия. Глина, в свою очередь, изолирует тыльную сторону лезвия, заставляя его остывать медленнее, чем лезвие.[5]

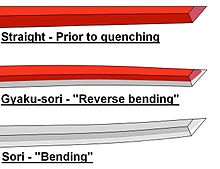

Когда край остывает быстро бездиффузионное преобразование происходит превращение аустенита в очень твердый мартенсит. Для этого требуется падение температуры с 750 ° C (вишнево-красный) до 450 ° C (на этом этапе превращение завершается) менее чем за секунду, чтобы предотвратить образование мягкого перлит. Поскольку остальная часть лезвия охлаждается медленно, углерод в аустените успевает остыть. осадок, превращаясь в перлит. Бездиффузионное преобразование приводит к внезапному «застыванию» края в термически расширенный состояние, но позволяет спине сокращаться, так как остывает медленнее. Обычно это приводит к изгибу или искривлению лезвия во время закалки, так как задняя часть сжимается больше, чем край. Это дает мечи вроде катана и вакидзаси их характерные изогнутые формы. Лезвие обычно прямое при нагревании, но затем изгибается при охлаждении; сначала изгибается к краю при сокращении, а затем от края, когда позвоночник сокращается сильнее. В случае мечей рубящего типа эта кривизна помогает облегчить резание, но увеличивает вероятность появления трещин во время процедуры. В процессе закалки часто разрушается до одной трети всех мечей.[9] Однако, когда меч не трескается, создаваемые внутренние напряжения помогают повысить прочность лезвия, как и повышенная прочность в закаленное стекло.[10] После закалки и отпуска мечу может потребоваться дополнительная форма для достижения желаемой кривизны.[6]

Необходимо соблюдать осторожность, чтобы быстро и вертикально вонзить меч (лезвие вперед), поскольку, если одна сторона входит в охлаждающую жидкость раньше другой, охлаждение может быть асимметричным и вызвать изгиб лезвия в сторону (деформацию). Поскольку закалка в воде имеет тенденцию вызывать внезапную потерю углерода на поверхности, меч обычно закаливают до того, как лезвие будет скошено и заточено. После закалки и отпуска лезвию традиционно придали грубую форму с рисовать нож перед отправкой на шлифовку на заточку,[11] хотя в наше время электрический Шлифовальный станок вместо этого часто используется.

Металлография

При дифференциальной закалке образуются две разные зоны твердости, которые по-разному реагируют на шлифование, заточку и полировку. Задняя часть и центр лезвия будут стачиваться намного быстрее, чем лезвие, поэтому полировщику необходимо будет тщательно контролировать угол лезвия, что повлияет на геометрию лезвия. Неопытный полировщик может быстро испортить лезвие, приложив слишком большое давление к размягченным участкам, быстро изменив форму лезвия без значительных изменений в затвердевшей зоне.[12]

Хотя и перлит, и мартенсит можно полировать до зеркального блеска, обычно до такой степени полируются только спинка и корешок. Закаленная часть лезвия (якиба) и центральная часть (хира) вместо этого часто получают матовую поверхность, чтобы выделить различия в твердости. Это заставляет различные микроструктуры по-разному отражать свет, если смотреть под разными углами. Перлит покрывается более длинными и глубокими царапинами и выглядит либо блестящим и ярким, либо иногда темным, в зависимости от угла обзора. Мартенсит труднее поцарапать, поэтому микроскопические потертости меньше. Мартенсит обычно кажется более ярким, но более плоским, чем перлит, и это в меньшей степени зависит от угла обзора.[12] При полировке или травлении кислотой для выявления этих особенностей наблюдается четкая граница между мартенситной частью лезвия и перлитом. Эту границу часто называют «линией темперамента» или обычно используемым японским термином «хамон Между закаленным краем и хамоном находится промежуточная зона, называемая по-японски "nioi", которая обычно видна только под большими углами. Ширина nioi составляет около миллиметра или двух, после хамона, который состоит из отдельных зерен мартенсита (niye), окруженных перлитом. nioi обеспечивает очень жесткую границу между якиба и хира.[13]

Декоративное упрочнение

В Японии из легендарных времен знаменитого кузнеца Амакуни, хамоны изначально были прямыми и параллельными краю, но к XII веку нашей эры кузнецы, такие как Синтого Кунимицу начали производить хамоны очень неправильной формы, которые обеспечивали как механические, так и декоративные преимущества. К шестнадцатому веку нашей эры японские кузнецы часто слегка перегревали свои мечи перед закалкой, чтобы произвести довольно крупное ние для эстетических целей, хотя крупный размер зерна имел тенденцию немного ослаблять меч. В это время в Японии начали уделять большое внимание изготовлению декоративных хамонов путем тщательной обработки глины. В эту эпоху стало очень распространено находить мечи с волнистыми хамонами, цветами или клевером, изображенными в линии темперамента, крысиных лапах, деревьях или других формах. К восемнадцатому веку декоративные хамоны часто сочетались с декоративной техникой складывания для создания целых ландшафтов с конкретными островами, грохочущими волнами, холмами, горами, реками, а иногда и низкие места вырезались в глине, чтобы создать ние вдали от hamon, создавая эффекты, такие как птицы в небе.[14]

Преимущества и недостатки

Хотя дифференциальное упрочнение дает очень твердое лезвие, оно также оставляет остальную часть меча довольно мягкой, что может сделать его склонным к изгибу при тяжелых нагрузках, таких как парирование сильного удара. Это также может сделать кромку более восприимчивой к сколам и трещинам. Мечи этого типа обычно можно заточить только несколько раз, прежде чем достигнет более мягкого металла под лезвием. Однако при надлежащей защите и уходе эти лезвия обычно могут удерживать лезвие в течение длительного периода времени, даже после прорезания кости и плоти или сильно сплетенного бамбука, чтобы имитировать прорезывание частей тела, как в иайдо.[15]

Современное дифференциальное упрочнение

Закалка пламенем

Закалка пламенем часто используется для упрочнения только части объекта путем быстрого нагревания его очень горячим пламенем в определенной области, а затем закалки стали. Это превращает нагретую часть в очень твердый мартенсит, а остальное оставляет неизменным. Обычно кислородно-газовая горелка используется для обеспечения таких высоких температур. Закалка пламенем - очень распространенный метод поверхностного упрочнения, который часто используется для получения очень износостойкой поверхности. Обычно используется для упрочнения поверхности шестерни, делая зубы более устойчивыми к эрозия. Шестерня обычно сначала закаляется и отпускается до определенной твердости, что делает большую часть шестерни прочной, а затем зубья быстро нагреваются и немедленно закаливаются, упрочняя только поверхность. После этого он может быть подвергнут повторному отпуску, а может и не быть отпущен для достижения окончательной дифференциальной твердости.[16]

Этот процесс часто используется для изготовления ножей, когда нагревается только край предварительно закаленного и отпущенного лезвия. Когда край поворачивается правильно цветовая температура, его закаливают, упрочняя только кромку, но оставляя большую часть остальной части лезвия с более низкой твердостью. Затем нож снова закаляется для получения окончательной дифференциальной твердости.[17] Однако, в отличие от лезвия, которое было равномерно нагрето и дифференцированно закалено, закалка пламенем создает зона термического влияния. В отличие от nioi, граница между горячим и холодным металлом, образованная этой зоной термического влияния, вызывает чрезвычайно быстрое охлаждение при закалке. В сочетании с возникающими напряжениями это создает очень хрупкую зону между твердым и более мягким металлом, что обычно делает этот метод непригодным для мечей или инструментов, которые могут подвергаться срезающим и ударным напряжениям.[18]

Индукционная закалка

Индукционная закалка - это метод поверхностного упрочнения, в котором используются индукционные катушки чтобы обеспечить очень быстрое нагревание металла. С участием индукционный нагрев, сталь может быть очень быстро нагрета до докрасна поверхности, прежде чем тепло сможет проникнуть в металл на любое расстояние. Затем поверхность закаливается, закаляется и часто используется без дальнейшего отпуска. Это делает поверхность очень устойчивой к износу, но обеспечивает более прочный металл непосредственно под ней, оставляя большую часть объекта неизменной. Обычно индукционная закалка используется для упрочнения опорных поверхностей или "шеек" на автомобилях. коленчатые валы или стержни гидроцилиндры.[19]

Дифференциальный отпуск

Дифференциальный отпуск (также называемый постепенным отпуском, селективным отпуском или местным отпуском) - это обратная процедура дифференциальной закалки, которая в конечном итоге дает аналогичные результаты. Дифференциальный отпуск начинается с получения стали, которая была равномерно закалена и закалена, а затем нагревания ее на определенных участках для снижения твердости. Процесс часто используется в кузнечное дело для закалки режущих инструментов, смягчения спинки, стержня или позвоночника, но одновременно закаливания кромки до очень высокой твердости. Этот процесс был очень распространен в древней Европе для изготовления инструментов, но вскоре был применен также к ножам и мечам.[20]

Кузнечное дело

Чаще всего дифференциальный отпуск применялся для термической обработки режущих инструментов, таких как топоры и долота, где желательна чрезвычайно жесткая кромка, но остальная часть инструмента требует некоторой пластичности и упругости. Долото с очень твердой кромкой может удерживать эту кромку дольше и резать более твердые материалы, но, если все долото будет слишком твердым, оно разобьется от ударов молотка. Дифференциальный отпуск часто использовался для получения очень твердой режущей кромки, но для смягчения частей инструмента, подверженных ударам и ударным нагрузкам.[21]

Перед дифференциальной закалкой инструмент сначала нагревают до докрасна, а затем закаляют, закаляя весь инструмент. Это делает инструмент слишком твердым для нормального использования, поэтому инструмент закаляется, чтобы снизить твердость до более подходящей точки. Однако, в отличие от обычного отпуска, инструмент нагревается неравномерно. Вместо этого тепло применяется только к части инструмента, позволяя теплу термически проводить к более прохладной режущей кромке. Закаленную сталь сначала шлифуют или полируют, чтобы удалить любые остатки. окисление, обнажив голый металл внизу. Затем сталь нагревают в определенной области, например, на конце долота или на рукоятке топора. Затем кузнец тщательно измеряет температуру, наблюдая за темперирующие цвета из стали. Когда сталь нагревается, образуются эти цвета от желтого до коричневого, пурпурного и синего, а также множество промежуточных оттенков, которые будут указывать на температуру стали. При подаче тепла цвета будут формироваться возле источника тепла, а затем медленно перемещаться по инструменту, следуя за теплом, когда оно направляется к краю.[22]

Прежде чем желтый или "светло-соломенный" цвет дойдет до края, кузнец снимает огонь. Тепло будет продолжать проводиться, перемещая цвета к краю в течение короткого времени после его удаления. Когда светло-соломенный цвет достигает края, кузнец обычно окунает сталь в воду, чтобы остановить процесс. Это обычно дает очень твердую кромку, около HRc58-60 по шкале Роквелла, но делает противоположный конец инструмента намного более мягким. Твердость режущей кромки обычно зависит от выбранного цвета, но на нее также в первую очередь влияет содержание углерода в стали, а также множество других факторов. Точная твердость мягкого конца зависит от многих факторов, но главный из них - это скорость, с которой нагревается сталь, или то, насколько далеко расплываются цвета. Светло-соломенный цвет - очень твердая, хрупкая сталь, но светло-голубой - более мягкий и очень упругий. Помимо синего цвета, когда сталь становится серой, она, скорее всего, будет очень ковкой, что обычно нежелательно для долота. Если сталь слишком мягкая, она может гнуться или превратиться в гриб. пластически деформирующий под действием молотка.[22]

Степень вспыльчивости

В отличие от дифференциальной закалки, при дифференциальном отпуске нет четкой границы между более твердыми и более мягкими металлами, но переход от твердого к мягкому происходит очень постепенно, образуя континуум, или «класс» (градиент) твердости. Однако более высокие температуры нагрева вызывают меньшее растекание цветов, создавая более крутой градиент, в то время как более низкие температуры могут сделать изменение более постепенным, используя меньшую часть всего континуума. Цвета отпуска представляют собой лишь часть всего сорта, потому что металл становится серым при температуре выше 650 ° F (343 ° C), что затрудняет оценку температуры, но твердость будет продолжать снижаться с повышением температуры.[23][24]

Направляя тепло

Обогрев только одной области, например, плоский конец кернер, заставит сплав равномерно распределиться по длине инструмента. Поскольку не всегда желательно иметь постоянный уклон по длине всего инструмента, были разработаны методы концентрации изменения. Такой инструмент, как долото, можно быстро, но равномерно нагреть по всей длине вала, сделав его пурпурным или синим, но позволяя остаточному теплу быстро уйти на небольшое расстояние к краю. Другой метод - держать лезвие в воде, сохраняя его прохладным, пока остальная часть инструмента закаляется. По достижении нужного цвета лезвие вынимают из воды и оставляют для закалки под действием остаточного тепла, и весь инструмент погружается в воду, когда лезвие приобретает нужный цвет. Однако нагревание в определенных местах с такими низкими температурами может быть затруднено с помощью более крупных предметов, таких как топор или кувалда, потому что сталь может потерять слишком много тепла, прежде чем достигнет края. Иногда сталь нагревают равномерно до температуры чуть ниже желаемой, а затем дифференцированно отпускают, что упрощает контроль изменения температуры. Другой способ - частично заделать сталь изолятором, например песком или известью, чтобы предотвратить слишком большие потери тепла во время отпуска.

Кузнечное дело

В конце концов, этот процесс был применен к мечам и ножам, чтобы произвести механические эффекты, похожие на дифференциальную закалку, но с некоторыми важными отличиями. Для дифференцированной закалки лезвия сначала его закаляют, чтобы все лезвие равномерно закалилось. Затем лезвие нагревается в определенной области, позволяя теплу течь к краю. У однолезвийных лезвий лезвие можно закалить огнем или факелом. Лезвие нагревается только вдоль позвоночника и хвостовика, позволяя теплу проходить к краю. Тепло нужно будет подавать равномерно, чтобы цвета равномерно распространились по лезвию. Однако в случае лезвий с обоюдоострым концом обычно требуется более точная локализация источника тепла, поскольку тепло должно подаваться равномерно по центру лезвия, позволяя ему проходить к обоим краям. Часто для подачи тепла используют красный или желтый стержень, размещающий его по центру лезвия, обычно вставляемый в полнее.[25] Современные газовые горелки часто способны производить очень точное пламя. Чтобы предотвратить слишком большие потери тепла в лезвии, его можно предварительно нагреть, частично изолировать или зажать между двумя раскаленными стержнями. Когда нужный цвет достигает края, его погружают в воду, чтобы остановить процесс.[26]

Направляя тепло

Дифференциальный отпуск может быть затруднен формой лезвия. При закалке обоюдоострого меча с конусом по длине кончик может нагреться до нужной температуры раньше, чем стержень. Кузнецу может потребоваться контролировать температуру, используя такие методы, как облив воды по определенным частям кромки или охлаждение ее льдом, в результате чего необходимая температура достигает всего края одновременно. Таким образом, хотя это требует меньше времени, чем дифференциальное затвердевание с глиной, после начала процесса кузнец должен проявлять бдительность и тщательно направлять нагрев. Это оставляет мало места для ошибок, а ошибки в формировании закаленной зоны нелегко исправить. Это становится еще более трудным, если нож или меч имеют изогнутую, необычную форму или остроконечный кончик. Закаленные таким образом мечи, особенно обоюдоострые мечи, обычно должны быть довольно широкими, чтобы оставлять место для образования градиента. Однако дифференциальный отпуск не изменяет форму лезвия.[27]

Металлургия

Когда меч, нож или инструмент равномерно закалены, весь объект превращается в мартенсит, который является чрезвычайно твердым без образования мягкого перлита. Отпуск снижает твердость стали за счет постепенного превращения мартенсита в микроструктуру различной карбиды, такие как цементит и мягче феррит (железо), образуя микроструктуру под названием "отпущенный мартенсит ".При отпуске высокоуглеродистой стали кузнечным способом цвет дает общее представление об окончательной твердости, хотя обычно требуется метод проб и ошибок, чтобы сопоставить правильный цвет с типом стали для достижения точной твердости, поскольку содержание углерода, скорость нагрева и даже тип источника тепла будут влиять на результат. Без образования перлита сталь можно постепенно закаливать для достижения надлежащей твердости в каждой области, гарантируя, что ни одна из областей не будет слишком мягкой.[28] Например, при вооружении мечами, поскольку лезвие обычно довольно широкое и тонкое, лезвие может изгибаться во время боя. Если центр лезвия слишком мягкий, этот изгиб может быть постоянным. Однако, если меч закалить до упругой твердости, он с большей вероятностью вернется к своей первоначальной форме.[27]

Преимущества и недостатки

Закаленный таким образом меч обычно не может иметь такое же твердое лезвие, как меч с дифференцированной закалкой, например катана, потому что нет более мягкого металла непосредственно под лезвием, чтобы поддержать более твердый металл. Это увеличивает вероятность откола кромки на более крупные куски. Следовательно, такое чрезвычайно твердое лезвие не всегда желательно, поскольку большая твердость делает лезвие более хрупким и менее устойчивым к ударам, таким как прорезывание костей, древков древкового оружия, попадание в щит или блокирование и парирование. Меч часто закаляют до немного более высоких температур, чтобы повысить ударопрочность за счет способности удерживать острый край при резке. Для этого, возможно, потребуется закалить край до темно-соломенного или коричневого цвета, а центр - до синего или фиолетового цвета. Это может оставить очень небольшую разницу между острием и центром, и преимущества этого метода, по сравнению с равномерным закалкой меча в точке где-то посередине, могут быть не очень существенными. Когда закаленный таким образом меч повторно затачивается, твердость будет уменьшаться с каждой заточкой, хотя уменьшение твердости обычно не будет заметно до тех пор, пока не будет удалено большое количество стали.[27]

Смотрите также

Рекомендации

- ^ Knife Talk II: высокопроизводительное лезвие Эд Фаулер - Публикации Краузе, 2003 г., стр. 115

- ^ Джеймс Дрю (28 февраля 2009 г.). Тайджи Цзянь, 32-позиционная форма меча. Поющий дракон. С. 11–. ISBN 978-1-84819-011-5. Получено 11 ноября 2012.

- ^ Ричард Коэн (5 августа 2003 г.). У меча: история гладиаторов, мушкетеров, самураев, головорезов и олимпийских чемпионов. Random House Digital, Inc. стр. 124–. ISBN 978-0-8129-6966-5. Получено 11 ноября 2012.

- ^ Как сделать свои собственные стальные ножи (sic). Primitiveways.com. Проверено 11 ноября 2012.

- ^ а б c Knife Talk II: высокопроизводительное лезвие Эд Фаулер - Krause Publications, 2003, стр. 114–115

- ^ а б НОВА | Секреты самурайского меча. Pbs.org. Проверено 11 ноября 2012.

- ^ а б Японский процесс изготовления меча ~ www.samuraisword.com. Samuraisword.com. Проверено 11 ноября 2012.

- ^ а б c Смит, стр. 49

- ^ "NOVA | Тайны самурайского меча". pbs.org. Получено 27 мая 2014.

- ^ "Международная конференция". jsme.or.jp. Получено 27 мая 2014.

- ^ Смит, стр. 49–52.

- ^ а б Смит

- ^ Смит, стр. 49–52.

- ^ Смит, стр. 41, 50–51.

- ^ Средневековый меч в современном мире Майкл «Тинкер» Пирс - 2007 стр. 39

- ^ Прабхудев, стр. 394–400.

- ^ Руководство по изготовлению ножей по лезвиям Джо Керцман - Публикации Краузе 2005 стр. 47

- ^ Стальная металлургия для неметаллургов Джон Д. Верховен - ASM International 2007 стр. 51

- ^ Прабхудев, стр. 400–407.

- ^ Прабхудев, стр. 101

- ^ Полный современный кузнец Александр Вейгерс - Ten Speed Press 1997

- ^ а б Основы кузнечного дела для усадьбы Джо ДеЛаРонд - Гиббс Смит, 2008 г. с. 101

- ^ Механика разрушения: четырнадцатый симпозиум - STP 791 Американским обществом испытаний и материалов - ASTM 1983, стр. 148–150

- ^ Руководство по термообработке: практика и процедуры для чугуна и стали Гарри Чендлер - ASM International, стр. 98–99

- ^ Искусство кузнечного дела Дэн В. Билер - Castle Books 1969, стр. 359

- ^ Чудо изготовления ножей Уэйн Годдард - Krause Publications 2011, стр. 47–48

- ^ а б c Средневековый меч в современном мире Майкл 'Тинкер' Пирс - 2007 с. 39, 112

- ^ Современные материалы и процессы, Том 149 Американским обществом металлов - ASM International с. 114

Библиография

- Прабхудев, К. Х. (1988). Справочник по термической обработке сталей. Тата Макгроу-Хилл Образование. ISBN 978-0-07-451831-1. Получено 11 ноября 2012.

- Смит, Сирил Стэнли (сентябрь 2012 г.). История металлографии: развитие представлений о структуре металлов до 1890 г.. Литературное лицензирование, ООО. ISBN 978-1-258-47336-5. Получено 11 ноября 2012.