Осадочное твердение - Precipitation hardening

эта статья нужны дополнительные цитаты для проверка. (Февраль 2010 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

Осадочное твердение, также называется возрастное упрочнение или твердение частиц, это термическая обработка техника, используемая для увеличения предел текучести из податливый материалы, в том числе большинство конструкционных сплавов алюминий, магний, никель, титан, и немного стали и нержавеющая сталь. В суперсплавы, как известно, вызывает аномалия предела текучести обеспечивает отличную жаропрочность.

Осадочное твердение зависит от изменения твердого растворимость с участием температура производить мелкие частицы примеси фаза, которые препятствуют движению вывихи, или дефекты в кристалл с решетка. Поскольку дислокации часто являются доминирующими переносчиками пластичность, это служит для упрочнения материала. Примеси играют ту же роль, что и частицы веществ в композитных материалах, армированных частицами. Так же, как образование льда в воздухе может вызвать облака, снег или град, в зависимости от тепловой истории данной части атмосферы, атмосферные осадки в твердых телах может образовывать частицы разных размеров, которые имеют совершенно разные свойства. В отличие от обычных закалка, сплавы необходимо выдерживать при повышенной температуре в течение нескольких часов, чтобы выпали осадки. Эта временная задержка называется «старением». Решение для лечения и старения иногда обозначается аббревиатурой "STA" в технические характеристики и сертификаты для металлов.

Обратите внимание, что две различные термообработки с участием осадков могут изменить прочность материала: термообработка на твердый раствор и термообработка с осаждением. Упрочнение твердого раствора включает образование однофазного твердого раствора путем закалки. Термическая обработка с осаждением включает добавление примесных частиц для увеличения прочности материала.[1]

Кинетика против термодинамики

Этот метод использует феномен перенасыщение и включает в себя тщательное уравновешивание движущей силы осаждения и энергии тепловой активации, доступной как для желательных, так и для нежелательных процессов.

Зарождение происходит при относительно высокой температуре (часто чуть ниже предела растворимости), так что кинетический барьер поверхностная энергия может быть легче преодолен, и может образоваться максимальное количество частиц осадка. Затем этим частицам позволяют расти при более низкой температуре в процессе, называемом старение. Это осуществляется в условиях низкой растворимость так что термодинамика увеличить общий объем образования осадка.

Распространение Экспоненциальная зависимость от температуры делает усиление осадков, как и все виды термообработки, довольно деликатным процессом. Слишком слабое распространение (под старением), и частицы будут слишком маленькими, чтобы эффективно препятствовать дислокациям; перебор (по старению), и они будут слишком большими и рассредоточенными, чтобы взаимодействовать с большинством дислокаций.

Дизайн сплава

Усиление осаждения возможно, если линия растворимости твердых тел сильно наклонена к центру фазовая диаграмма. Хотя желателен большой объем частиц осадка, следует добавить достаточно небольшое количество легирующего элемента, чтобы он оставался легко растворимым при некоторой разумной отжиг температура.

Элементы, используемые для дисперсионного упрочнения в типичных алюминиевых и титановых сплавах, составляют около 10% их состава. В то время как бинарные сплавы легче понять как академическое упражнение, в коммерческих сплавах часто используются три компонента для дисперсионного упрочнения в таких композициях, как Al (Mg, Cu ) и Ti (Al, V ). Большое количество других компонентов может быть непреднамеренным, но безобидным, или может быть добавлено для других целей, таких как измельчение зерна или коррозия сопротивление. В некоторых случаях, например, во многих алюминиевых сплавах, повышение прочности достигается за счет коррозионной стойкости.

Добавление большого количества никеля и хром необходимость в коррозионной стойкости нержавеющих сталей означает, что традиционные методы закалки и отпуска неэффективны. Однако осадки хрома, меди или других элементов могут упрочнить сталь на аналогичные величины по сравнению с закалкой и отпуском. Прочность можно регулировать, регулируя процесс отжига, при этом более низкие начальные температуры приводят к более высокой прочности. Более низкие начальные температуры увеличивают движущую силу зародышеобразования. Больше движущей силы означает больше центров зародышеобразования, а больше сайтов означает больше мест для дислокаций, которые должны быть разрушены, пока готовая деталь используется.

Многие системы сплавов позволяют регулировать температуру старения. Например, некоторые алюминиевые сплавы, используемые для изготовления заклепки для авиастроения хранятся в сухой лед от первоначальной термообработки до установки в конструкции. После того, как заклепка этого типа деформируется до ее окончательной формы, происходит старение при комнатной температуре и увеличивается ее прочность, скрепляя структуру. Более высокие температуры старения могут привести к чрезмерному старению других частей конструкции и потребуют дорогостоящей термообработки после сборки, поскольку высокая температура старения способствует слишком быстрому росту осадка.

Виды закалки

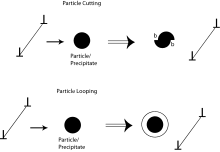

Существует несколько способов упрочнения матрицы выделениями, которые также могут быть разными для деформирующих выделений и недеформирующих выделений.[2]

Деформирующие частицы:

Укрепление когерентности происходит, когда граница раздела между частицами и матрицей является когерентной, что зависит от таких параметров, как размер частиц и способ введения частиц. Мелкие частицы, выпавшие из пересыщенного твердого раствора, обычно имеют когерентные границы раздела с матрицей. Упрочнение когерентности происходит из-за разницы атомных объемов между осадком и матрицей, что приводит к деформации когерентности. Связанное с этим поле напряжений взаимодействует с дислокациями, что приводит к увеличению предела текучести, подобно размерному эффекту при упрочнении твердого раствора.

Модульное упрочнение возникает из-за разного модуля сдвига осадка и матрицы, что приводит к изменению энергии натяжения линии дислокации, когда линия дислокации разрезает осадок. Кроме того, линия дислокации может изгибаться при попадании в осадок, увеличивая затронутую длину линии дислокации.

Химическое упрочнение связана с поверхностной энергией вновь введенной границы раздела преципитат-матрица, когда частица сдвигается дислокациями. Как и в случае упрочнения модуля упругости, анализ межфазной поверхности может быть затруднен искажением линий дислокации.

Укрепление порядка возникает, когда осадок представляет собой упорядоченную структуру, так что энергия связи до и после сдвига различается. Например, в упорядоченном кубическом кристалле состава AB энергия связи A-A и B-B после сдвига выше, чем у связи A-B до этого. Связанное с этим увеличение энергии на единицу площади является энергией противофазной границы и постепенно накапливается по мере того, как дислокация проходит через частицу. Однако вторая дислокация может удалить противофазный домен, оставленный первой дислокацией, когда она пересекает частицу. Притяжение частицы и отталкивание первой дислокации поддерживают сбалансированное расстояние между двумя дислокациями, что затрудняет упорядочение.

Недеформируемые частицы:

В недеформируемых частицах, где расстояние достаточно мало или граница раздела преципитат-матрица неупорядочена, дислокации изгибаются вместо сдвига. Упрочнение связано с эффективным расстоянием между частицами с учетом конечного размера частиц, но не с их прочностью, потому что, как только частица становится достаточно сильной, чтобы дислокации изгибались, а не разрезались, дальнейшее увеличение сопротивления проникновению дислокаций не повлияет на упрочнение.

Теория

Основными видами упрочняющих осадков являются частицы второй фазы. Эти частицы препятствуют движению дислокаций по решетке. Вы можете определить, будут ли частицы второй фазы выпадать в раствор, по линии солидуса на фазовой диаграмме для частиц. Физически этот эффект упрочнения можно объяснить как размер и модульные эффекты, и чтобы межфазный или поверхностная энергия.[2][3]

Наличие частиц второй фазы часто вызывает искажения решетки. Эти искажения решетки возникают, когда частицы осадка отличаются по размеру и кристаллографической структуре от атомов хозяина. Более мелкие частицы осадка в решетке-хозяине приводят к растягивающему напряжению, тогда как более крупные частицы осадка приводят к сжимающему напряжению. Дислокационные дефекты также создают поле напряжений. Над дислокацией находится напряжение сжатия, а ниже - напряжение растяжения. Следовательно, существует отрицательная энергия взаимодействия между дислокацией и выделением, каждый из которых соответственно вызывает сжимающее и растягивающее напряжение или наоборот. Другими словами, дислокация будет притягиваться к осадку. Кроме того, существует положительная энергия взаимодействия между дислокацией и выделением, которые имеют одинаковый тип поля напряжений. Это означает, что дислокация будет отталкиваться осадком.

Частицы осадка также служат для локального изменения жесткости материала. Дислокации отталкиваются участками с большей жесткостью. И наоборот, если осадок приводит к тому, что материал становится более податливым, то дислокация будет притягиваться к этой области. Кроме того, существует три типа межфазных границ (IPB).

Первый тип - это когерентный или упорядоченный IPB, атомы совпадают один за другим вдоль границы. Из-за разницы в параметрах решетки двух фаз с этим типом границы связана энергия деформации когерентности. Второй тип - это полностью неупорядоченный IPB, в котором отсутствуют деформации когерентности, но частица, как правило, не деформируется до дислокаций. Последний представляет собой частично упорядоченный IPB, поэтому деформации когерентности частично снимаются периодическим введением дислокаций вдоль границы.

В когерентных выделениях в матрице, если осадок имеет параметр решетки меньше, чем у матрицы, то атомное совпадение через IPB приводит к полю внутренних напряжений, которое взаимодействует с движущимися дислокациями.

Есть два пути деформации, один - усиление когерентностирассогласование решеток равно

куда - модуль сдвига, - когерентное рассогласование решеток, - радиус частицы, - объемная доля частиц, вектор гамбургеров, равняется концентрации.

Другой модуль упрочнения. Энергия энергии дислокации , когда он прорезает осадок, его энергия , изменение энергии отрезка линии равно

- .

Максимальная затронутая длина дислокации - это диаметр частицы, изменение линейного натяжения происходит постепенно на расстоянии, равном . Сила взаимодействия дислокации с выделением

- и .

Кроме того, дислокация может прорезать частицу осадка и ввести больше границы раздела осадок-матрица, что является химическое упрочнение. Когда дислокация входит в частицу и находится внутри частицы, верхняя часть частицы сдвигается b по отношению к нижней части, сопровождая вход дислокации. Аналогичный процесс происходит при выходе дислокации из частицы. Полный переход сопровождается созданием площади поверхности матрицы-преципитата примерной величины , где r - радиус частицы, b - величина вектора Бюргерса. В результате увеличивается поверхностная энергия , где - поверхностная энергия. Максимальная сила между дислокацией и частицей составляет , соответствующее напряжение течения должно быть .

Когда частица сдвигается дислокацией, необходимо пороговое напряжение сдвига для деформации частицы. Выражение для требуемого напряжения сдвига следующее:

Когда размер осадка небольшой, необходимое напряжение сдвига пропорциональна размеру осадка Однако для фиксированной объемной доли частиц это напряжение может уменьшаться при больших значениях r из-за увеличения расстояния между частицами. Общий уровень кривой повышается за счет увеличения либо собственной прочности частиц, либо объемной доли частиц.

Вывих также может лук вокруг частицы осадка посредством так называемого механизма Орована.

Поскольку частица не деформируется, дислокация огибает частицы (), напряжение, необходимое для осуществления обхода, обратно пропорционально расстоянию между частицами , это, , где - радиус частицы. Дислокационные петли окружают частицы после операции обхода, последующая дислокация должна быть выдавлена между петлями. Таким образом, эффективное расстояние между частицами для второй дислокации уменьшается до с участием , а обходное напряжение для этой дислокации должно быть , что больше, чем у первого. Однако с увеличением радиуса частицы будет увеличиваться, чтобы поддерживать ту же объемную долю осадков, увеличится и уменьшится. В результате по мере увеличения размера осадка материал становится слабее.

Для фиксированной объемной доли частиц уменьшается с увеличением r, так как это сопровождается увеличением расстояния между частицами.

С другой стороны, увеличение увеличивает уровень напряжения в результате меньшего расстояния между частицами. Уровень не зависит от прочности частиц. То есть, когда частица становится достаточно сильной, чтобы сопротивляться разрезанию, любое дальнейшее увеличение ее сопротивления проникновению дислокаций не влияет на , который зависит только от свойств матрицы и эффективного расстояния между частицами.

Если частицы А объемной доли диспергированы в матрице, частицы дробятся на и обойдены для , максимальная прочность достигается при , где режущие и изгибающие напряжения равны. Если присутствуют изначально более твердые частицы B с той же объемной долей, уровень кривая увеличивается, но кривая один нет. Максимальное упрочнение, большее, чем у частиц A, наблюдается при . Увеличение объемной доли A повышает уровень обоих и и увеличивает максимальную полученную прочность. Последний находится на , который может быть меньше или больше в зависимости от формы кривая.

Основные уравнения

Есть два основных типа уравнений для описания двух механизмов дисперсионного твердения:

Дислокация, рассекающая частицы:Для наибольшего усиления на ранней стадии он увеличивается с увеличением , где - безразмерный параметр рассогласования (например, при упрочнении когерентности, - дробное изменение параметра решетки преципитата и матрицы), объемная доля осадка, - радиус преципитата, а это величина Вектор гамбургеров. В соответствии с этим соотношением прочность материалов увеличивается с увеличением несоответствия, объемной доли и размера частиц, так что дислокации легче прорезать частицы с меньшим радиусом.

Для различных типов упрочнения резанием основные уравнения следующие.

Для усиления когерентности

,

,

где повышенное напряжение сдвига, - модуль сдвига матрицы, и - параметр решетки преципитата или матрицы.

Для модульного упрочнения

,

,

где и - модуль сдвига осадка или матрицы.

Для химического упрочнения,

,

,

где - межфазная поверхностная энергия частицы и матрицы.

Для усиления порядка,

(низкий - выпадение на ранней стадии), где дислокации широко разнесены;

(высоко - выпадение на ранней стадии), где дислокации не разнесены широко; , где - энергия противофазной границы.

Дислокации, огибающие частицы: Когда осадок достаточно сильный, чтобы противостоять проникновению дислокаций, дислокации изгибаются и максимальное напряжение определяется уравнением Орована. Изгиб вывиха, также называемый усилением Орована,[4] более вероятно, когда плотность частиц в материале ниже.

где прочность материала, - модуль сдвига, - величина вектора Бюргерса, - расстояние между точками закрепления, а - радиус частицы второй фазы. Это основное уравнение показывает, что для изгиба дислокации прочность обратно пропорциональна радиусу частицы второй фазы , поскольку при фиксированной объемной доле осадка интервал между частицами увеличивается одновременно с радиусом частицы , следовательно увеличивается с .

Эти основные уравнения показывают, что механизм дисперсионного твердения зависит от размера частиц осадка. На малых , обрезка будет преобладать, а в целом Поклоны будут преобладать.

Глядя на график обоих уравнений, становится ясно, что существует критический радиус, при котором происходит максимальное усиление. Этот критический радиус обычно составляет 5-30 нм.

Вышеупомянутая модель усиления Орована не учитывает изменения дислокаций из-за изгиба. Если учесть прогиб и предположить условие нестабильности в механизме Франк-Рида, критическое напряжение для изгиба дислокаций между сегментами закрепления можно описать как: [5]

где является функцией , - угол между линией дислокации и вектором Бюргерса, - эффективное разделение частиц, вектор Бюргерса, а - радиус частицы.

Примеры материалов для дисперсионного твердения

- Алюминиевые сплавы серии 2000 (важные примеры: 2024 и 2019, также Y сплав и Hiduminium )

- Алюминиевые сплавы серии 6000 (важный пример: 6061 для велосипедных рам и авиационных конструкций)

- Алюминиевые сплавы серии 7000 (важные примеры: 7075 и 7475 )

- 17-4 нержавеющая сталь (UNS S17400 )

- Мартенситностареющая сталь

- Инконель 718

- Сплав Х-750

- Рене 41

- Waspaloy

- Стали с дисперсионным упрочнением меди

- Шелковица (урановый сплав)

Смотрите также

использованная литература

- ^ W.D. Каллистер. Основы материаловедения и инженерии2-е изд. Wiley & Sons. С. 252.

- ^ а б Томас Х. Кортни. Механическое поведение материалов2-е изд. Waveland Press, Inc., стр. 198-205.

- ^ Т. Гладман, Осадительное упрочнение металлов.

- ^ Орован поклоняется В архиве 2011-09-28 на Wayback Machine

- ^ Собойджо, Воле О. (2003). «8.6.1 Укрепление вывиха / Орована». Механические свойства конструкционных материалов. Марсель Деккер. ISBN 0-8247-8900-8. OCLC 300921090.

дальнейшее чтение

- Справочник по металлам ASM, том 4, термообработка